英文

導角Chamfer

導圓 Fillet

粗車 Rough

切槽 grooving

螺紋車削 thread turning

精車刀Finishing tool

from https://kknews.cc/news/epl38gq.html

車削 turning;

車刀 lathe tool

車床 lathe

普通車床engine lathe;

臥式車床horizontal lathe;

立式車床 vertical lathe;

轉塔車床turret lathe;

細長軸 long slender shaft

縱向車削 straight turning;

錐體車削 taper turning;

仿形車削 contour turning;

端面車削 facing;

平面 flat surface;

圓面round surface

退刀槽recess

卡盤 chuck;

尾架tailstock;

床頭箱,主軸箱headstock;

銷 pin;

卡箍 bar clasp;

花盤faceplate;

主軸 spindle;

tip

傳統車床

精車再切糟會影響面粗度

尾座撞工件可確保端面平行度

基本

車時Z軸不可快,刀會損壞,會被罵

車外徑Ø

先粗車留20~40條

精車一次後先用分厘卡量直徑Ø,再依結果修到目標值

車階級桿長度確認

第一面時

由精車端面歸0後,依序確認階級桿長度

長度不足時,精車出足夠長度

第二面時

由近夾爪的階級開始(Z歸0)往旁邊確認階級桿長度,過多的部分用精車刀修短(注意不要將Ø修的過小)

完成長度確認在車外徑

最後再倒角

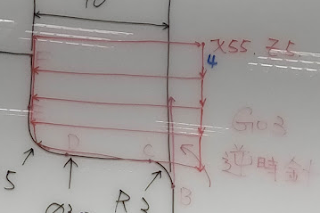

車斜面

算出θ (tan-1((D-d)/2L))

調整複式手輪角度θ

千分表置於刀架(和工件垂直,不用轉角度θ,不、然下一步會有誤差)

確認Z動L時,千分表有動(D-d)/2

將車刀置於工件車斜面處,先車一刀標記(工件可畫線方便觀測)

縱向手輪(Z)鎖定不可動(改用複式手輪)

橫向手輪進到(D-d)時完成斜面

內徑錐度

內徑刀反裝

確認錐度用長度是否正確

切槽

裝切槽刀時先不鎖,用橫向手輪推動到工件確認和工件表面保持水平

切槽刀要對中心偏1mm也不可以,刀會崩掉

NG

ok

用切槽刀石工件不可突出太多

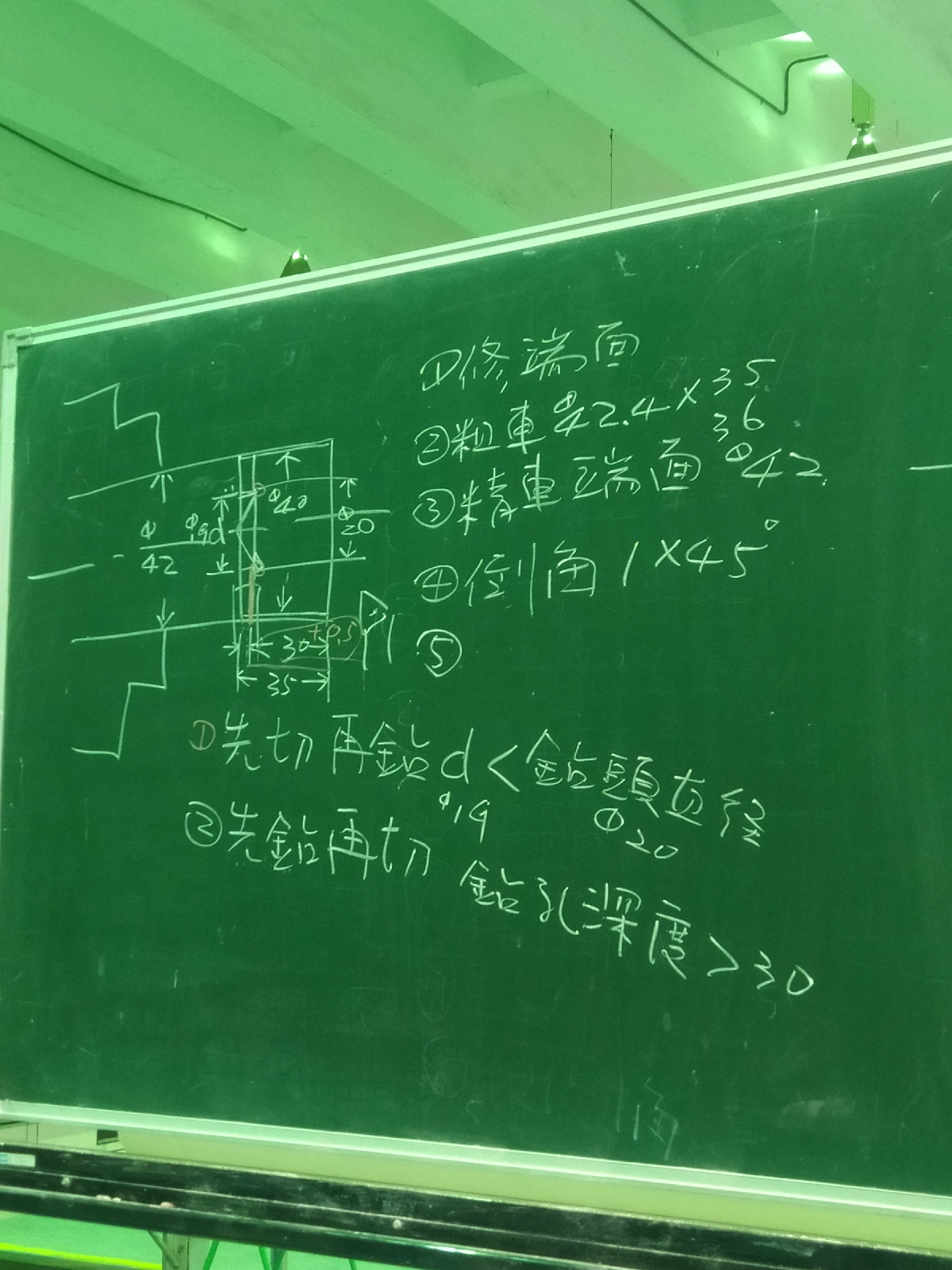

車床鑽孔,取圓環

1 修端面、車外徑

2 精車端面、外徑

3 中心鑽孔(rmp 900~1000),

4 鑽Ø20孔*33 (rmp 400~600 + 加切削劑),(注意孔深要多一點切槽時才能斷)

5 倒角(內外都要)

6 切槽 (可用中心鑽接長條鐵柱接住掉下的工件)

7 反接工件精車端面、長度、倒角

夾具將工件置中

先用畫線器將工件大約置中

再用千分表確認中心

一號爪壓最大時,三號爪鬆

千分表變動再10mm時一號爪壓最大時一號爪用力緊

`

刀具置中

刀具需調整到夾具正中心點(修端面時不會有車不到的部分)

CNC

粗車預留,不用寫在程式內,有補正可以設定

粗車X補正留給精車修

精車X補正,待精車完後,量測有多再調整精車X補正(多0.05mmm就輸入-0.05mm)

再執行精車N2

切槽補正方法同精車X補正

車螺紋不用此方法補正

夾爪壓力

1號爪要在標計區內壓力才合適

USB檔案copy

複製USB檔案時要,把程式保護放在編輯模式選擇也要編輯,才可正常copy

DIR >操作>DEVICE>USB MEM

F:USB上的檔名

O:CNC上的檔名[4碼數字](需和第一Oxxxx一致)

程式執行前

1 先用[模擬功能?]確認有無撞刀可能

2 double確認程式有無問題

進刀量有無過多(>3mm)

座標有無錯誤 (***重要***)

N42、N41、N40使用時機是否正確

3 粗車、精車、切槽補正是否有加

程式執行2 粗車、精車、切槽完成後量測工件並修改補正

3 首件時單步執行確認同時減少執行速度(快速進給調到FL)

4 快速進給(G001)調到FL,確認入刀位置、防止對刀問題導致撞機(或使用M01確認)

5 第一刀要確認會不會碰到夾爪 (***重要***)噴切削液,

6 確認圖內所有條件是否符合(最好一項一項確認)

7 粗車>精車>切槽>螺紋(先螺紋再精車會有鉄屑跑入螺紋內)

程式中途執行

1 key N* (如N4[車牙])

2 按[N SCH ]

3 指標移動到N4

4 按[啓動] 鍵

5 出現確認再

按一次[啓動] 鍵即開始程式

程式執行問題

1 模擬正常,執行不對(如G94誤用G90模擬看不出問題)

2 轉速設定未確認(如G32[車牙]時限用G97)

3 粗車刀可設磨耗(X0.2MM)保留給精車

對刀

先修外徑(1000rpm)

再用分厘卡量外徑

輸入量測量X**.**後按測定完成X軸對刀

修端面(Z軸不動)

輸入量測量Z0.後按測定完成Z軸對刀

*** 內徑和外徑的牙刀要停主軸來量z值

*** 换內徑刀要注意位置,不要撞到

裝刀具

內徑刀要和其他刀位子空一格

套桶座要先製刀座上

內徑刀要至於套筒中

換刀注意事項

G00X180.Z180. (先移到換刀位置)

T0200 (換刀前清除設定)

M01 (換刀前暫停,確認位置正常再繼續)

G97S1000M03T0400 (換刀時要注意轉速設定是否正確如用G32[車牙]時限用G97)

T0404

G71 Z向切削複循環

G71 U_ R_

U:X軸每次(半徑)進刀量 (1.5~2 太小不容易斷削)

R:X軸每次(半徑)退刀量 (0.5)

G71 P_Q_U_W_F_

P:循環開始單節序號 (N11~999)

Q:結束循環單節節序 (N12~999)

U:X軸精車預留量(外徑0.1~0.3)(內徑-0.1~-0.3)

W:Z軸精車預留量(0.05~0.2)

F:刀具進給量 (0.3)

G71時精車要設X軸摩耗0.2

如端面預留太多(>2MM)

需用G94先處理端面,

如直接用G71處理(>2MM)端面可能會導致工件被壓入夾爪

不設半徑

對刀不準的應對方法

粗車於G71已有精車預留故不用改粗車磨耗

精車補正先留0.2

待車完量測確認Ø無誤後

如有誤差(如

Ø多0.3)則於U將誤差補上(-0.3)

如有無誤差(Ø多0.2)則於U將誤差補上(-0.2)

程在再包一次N2(精車)

N(1~999)

N1:粗車

N2:精車

N3:切糟N4:螺紋

N5:內徑粗車

N6:內徑精車

N7:內徑螺紋

O0626

N1

G50S2000

G40

G96S160M03T0100

T0101

G00X180.Z180.

X36.Z5. (循環起點)

G71U1.5R0.5

G71P11Q22U0.3W0.1F0.3

N11 G00 X-1.6

G01Z0.F0.1(G70精車進給量)

X8. (A)

X10.Z-1. (B)

Z-10. (C)

X16. (D)

X20.Z-12. (E)

Z-20. (F)

N22 X35. (X循環起點)

G00X180.Z180.

T0100

M01

N2

G50S2500

G96S200M03T0200

T0202

G00G42X35.Z5.

G70P11Q22

G00G40X180.Z180.

T0200

M01

N1

G50S2000

G40

G00X180.Z180.

G96S160M03T0100

T0101

X70.Z5.

G71U1.R0.5

G71P21Q22U0.3W0.1F0.3

N21G00X0.

G01Z0.F0.1

X6.93 (A)

G03X13.Z-11.R13. (B)

G01Z-12. (C)

X32.(D)

X36.Z-36.(E)

Z-42.(F)

X41.(G)

X45.Z-44.(H)

Z-63.(I)

X-63.(J)

X-65.Z-64.(K)

N22X-70.

T0100

N2

G50S2500

G00G42X180.Z180.

G96S200M03T0200

T0202

G70P21Q22

G00X180.Z180.

G40

T0200

內徑

O0624

N5

G50S2000

G96S160M03T0600

T0606

G00X180.Z180.

X25.Z5.

G71U1.R0.5

G71P33Q44U-0.1W0.1F0.3 (內徑保留X值為負)

N33G00X40.

G01Z-1-.F0.1

X30.Z-13.

Z-20.

N44X25.

G00X180.Z180.

T0600

M01

N6

G50S2500

G96S200M3T0600

T0606

G00G41X25.Z5. (內徑補正用G41)

G70P33Q44

G00G40X180.Z180.

T0600

M01

N1

G50S2000

G40

G00X180.Z180.

G96S160M03T0100

T0101

X70.Z5.

G71U1.5R0.5

G71P21Q22U0.3W0.1F0.3

N21G00X0.

G01Z0.F0.1

X13.856 (A)

G03X26.Z-11.R13. (B)

G01Z-12. (C)

X32.(D)

X36.Z-36.(E)

Z-42.(F)

X41.(G)

X45.Z-44.(H)

Z-63.(I)

X63.(J)

X65.Z-64.(K)

Z-65.

N22X70.

G00X180.Z180. (先到換刀點)

T0100 (再清除補正)

N2

G50S2500

G96S200M03T0200

T0202

G00G42X70.Z5. (和粗車一樣的進刀點)

G70P21Q22

G00X180.Z180.

G40

T0200

N1 G50 S2000

G40

G96S160M03T0200

T0202

G00G42X65.Z5.

G71P11Q22U0.3W0.F0.3 (Z軸不預留,會影響口袋型車削開啟)

N11 G00X-1.6W0. (口袋型車削開啟,v5要用W-0.1開啟, 不開會一刀完成口袋)

....

N22

N2 G50S2500

G40

G96S200M03T0200

T0202

G00G42X65.Z5.

G70P11Q22

G00G40X180.Z180.

T0200

M01

精車完成開門量測

G90 外徑循環切削

from http://doc.weihong.com.cn:8889/zh-cn/doc_docs/lathe_gcode_programming/topic/g90.html

a:下刀點

X:分次進刀量

Z:Z軸終點座標

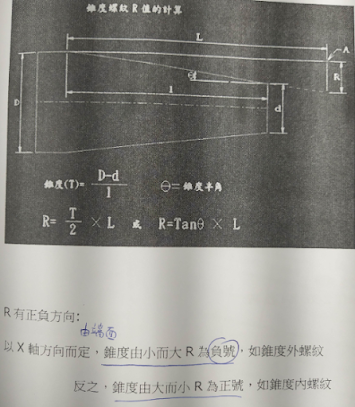

R:起始點與終點之半徑差異量 (R为正值:起于锥端小头时,R为负值。即起始点坐标大于终点坐标时R为正)

from http://www.busnc.com/prog/che/zhiling/waiyuanguding.htm

②圆锥面粗车

如图b所示,零件圆锥面小端外径为Φ16,大端外径为Φ30,棒料外径为Φ48,按锥面粗车符号确定规则,R=16/2-30/2=-7

R= (T/2)*L

(L:錐長+軸安全距離)

(l:錐長)

(T:錐度 = (D-d)/l)

F:粗車進給(0.2~0.3)

G00 X68.Z5. //下刀點 (外徑+2~5mm)

G90X60.Z-64.R0.F0.2

X55.

X50.

X45.

X44.2

G94 端面循環切削

from http://doc.weihong.com.cn:8889/zh-cn/doc_docs/lathe_gcode_programming/topic/g94.html

X:X軸終點座標

Z:分次進刀量 (因力距因素,要比G90值小)

R:起始點與終點之半徑差異量

F:粗車進給(0.2~0.3)

G00X60.Z5.

G94X-0.4Z-0.5R0.F0.2

Z0

G01

G01

直線補間です。設定した送り速度で軸を動かしたい場合に使用します。"G01X_Z_F_"の形で記述され、各軸と送り速度はそれぞれ省略可能です。送り速度を省略した場合は、既に設定されている送り速度で移動します。

G01X64.

X48.Z-44. (L 可用X48.A290.)

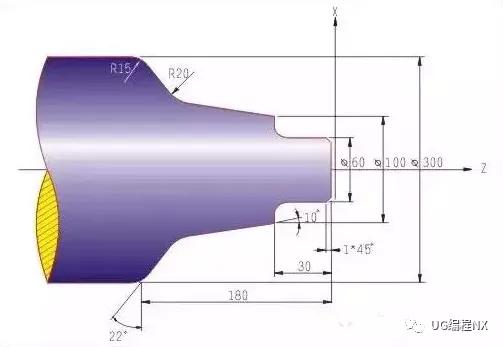

FROM https://www.sohu.com/a/376767633_120181947?_trans_=000019_wzwza

N001 G50 X0.0 Z0.0 ;

N002 G01 X60.0 A90.0 C1.0 F80 ;

N003 Z-30 A180.0 R6.0 ;

N004 X100.0 A90.0 ;

N005 A170.0 R20.0 ;

N006 X300.0 Z180.0 A112.0 R15.0 ; (同時有錐度並導圓角)

N007 X-230.0 Z180.0 ;

X36.4

X39.8A174.29R8. (39.8=17/5+36.4, 174.29=180-5.71(半錐度角) 5.71 = tan-1 (0.5/5))

X62.A120.R6. (120=90+30)

Z-62.

G02 順時鐘

G03 逆時鐘

G03 X30. Z-3. R3.

G01 X30. Z-10 (取消G03)

如無法一次車完,可分多次如下圖

G02/G03:圓弧切削

指令格式:X-Y 平面上的圓弧:

G17 G02 (G03) X/U_ Y/V_ R_ F_

或 G17 G02 (G03) X/U_ Y/V_ I_ J_ F_

指令格式加入 Z_,即 X-Y 平面上螺旋運動。

Z-X 平面上的圓弧:

G18 G02 (G03) Z/W_ X/U_ R_ F_

或 G18 G02 (G03) Z/W_ X/U_ K_ I_ F_

指令格式加入 Y_,即 Z-X 平面上螺旋運動。

Y-Z 平面上的圓弧:

G19 G02 (G03) Y/V_ Z/W_ R_ F_

或 G19 G02 (G03) Y/V_ Z/W_ J_ K_ F_

指令格式加入 X_,即 Y-Z 平面上螺旋運動。

G02:順時針方向 (CW) 圓弧切削。

G03:逆時針方向 (CCW) 圓弧切削。

X/U、Y/V、Z/W:終點座標絕對位置/增量位置。

R:圓弧半徑 (用 R 表示的方法又稱為半徑法)。

I:X 軸方向上圓心距離起點的位置,由起點看圓心的增量值。

J:Y 軸方向上圓心距離起點的位置,由起點看圓心的增量值。

K:Z 軸方向上圓心距離起點的位置,由起點看圓心的增量值。

(用 I、J、K 表示的方法又稱為圓心法)

F:切削進給速率。

G32 Z_ F_ 螺紋切削

Z:終點座標 (L2)

F:Pitch(牙距)

L1:起點到牙(Z)距離

L2:牙到終點座標(Z)距離

用G32時要用G97 (固定600~2000RPM )

L1 = S*P/400 = 1000*2/400 =5

L2 = S*P/1800 = 1000*2/1800 = 1.1

L1,L2實際值比計算值大

S:轉速RPM

P:Pitch(牙距)

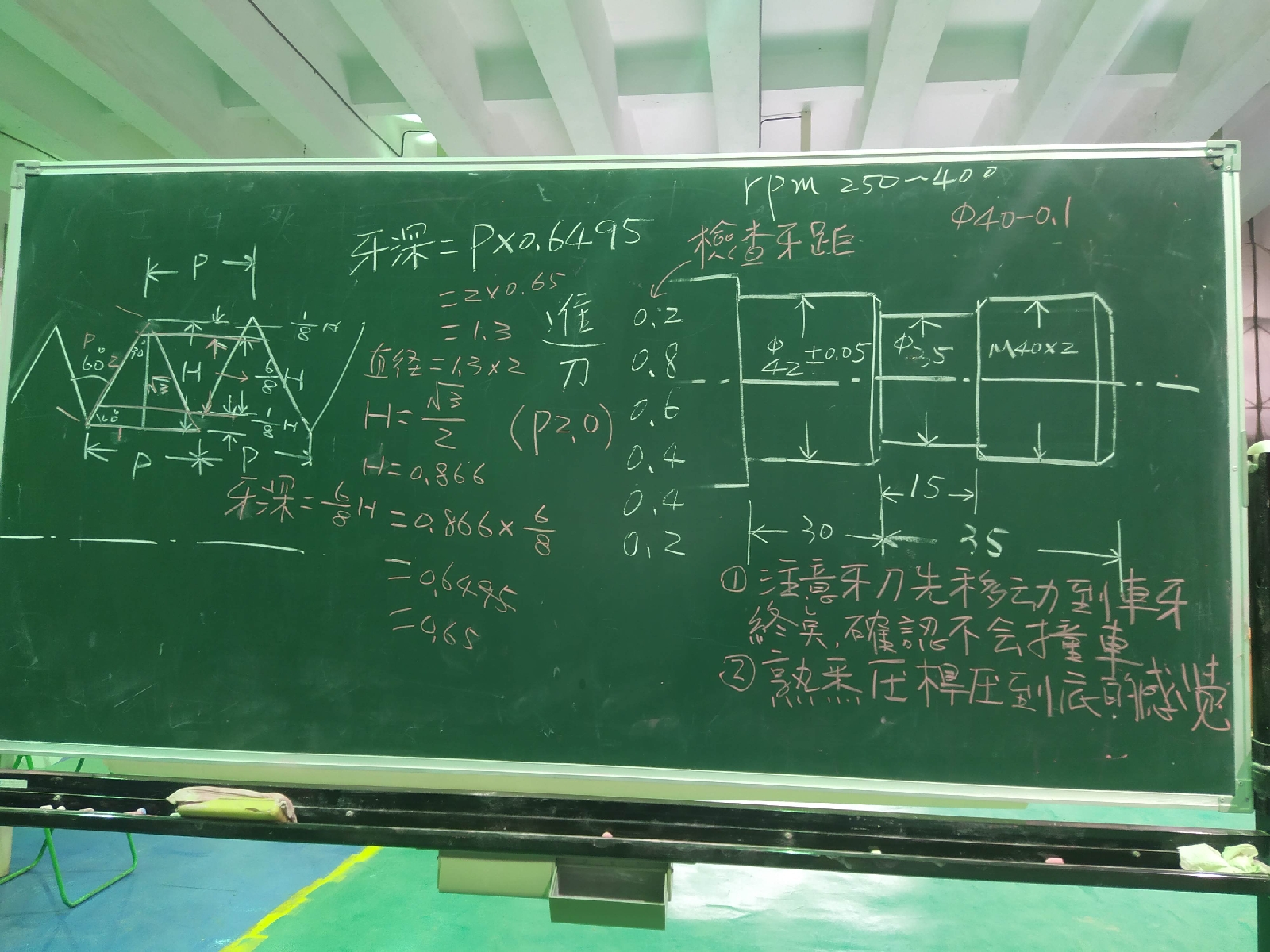

單邊牙深 = 0.6495 * P

公制螺紋牙項角度60度

英制螺紋牙項角度55度

英制螺紋 1(外徑) * 11+1/2 (牙/吋)

1" = 25.4mm

螺紋外徑 = 1*25.4 = 25.4mm

P = 25.4/11.5 = 2.208 mm

單邊牙深 = 0.6403 * P = 0.6403 * 2.208 = 1.413

G97S1000M03T0400

T0404

G00X45.Z5.

G00X33.1 (1 進0.9MM)

G32Z-17.F2. (2)

G00X45. (3)

G00Z5. (4)

G00X32.5 (進0.6MM)

G32Z-17.F2.

G00X45.

G00Z5.

G00X31.9 (進0.6MM)

G32Z-17.F2.

G00X45.

G00Z5.

G00X31.5 (進0.4MM)

G32Z-17.F2.

G00X45.

G00Z5.

G00X31.4 (進0.1MM)

G32Z-17.F2.

G00X45.

G00Z5.

G00X180.180.0

T0400

M30

G92 螺紋切削循環 (簡化G32第2'3'4步驟)

G92X_Z_R_F_

X每次進刀深度 (左側X值)

Z牙長(?)+L2 [實測應為,牙Z座標值+L2] (車到左側Z值)

R:切削起點與切削終點 X 軸絕對坐標的差值 (半徑值)

(左側Z值-右側Z值)/2T(錐度1:6)

(36-10)/(2*6)=2.166

F:牙距(Pitch)

L1=S*P/400 = 1000 * 2 / 400 = 5mm

L2=S*P/1800 = 1000 * 2 / 1800 = 1mm

(L2無切槽時,如會有不良影響[切到不該切的],可不加L2)

主軸轉速 S*P<4000

G97S1000M03T0400 (start thread)

T0404

G0X38.Z-10. (START POINT X+2, Z-L1)

G92X35.1Z-36.R-2.166F2. (Z+L2)

U-0.6 (用U於CNC車螺紋會有問題,切不下去,模擬器看是正常)

U-0.6

U-0.4

U-0.1

G00X180.

Z180.

T0400

(end thread)

G92X29.1Z-23.F2

X28.5 (用CNC車正常)

X27.9

X27.5

X27.4

雙頭螺紋

2N-M30*2

P=2*2=4mm

螺紋主軸轉速(S)

S*P < 4000 RPM

S=4000/P=4000/4=1000rpm

L1=S*P/400 = 1000*4/400 = 10

L2=S*P/1800 = 1000*4/1800 = 2.2

(L2無切槽時,如會有不良影響[切到不該切的],可不加L2)

G97S1000M03T0400

T0404

G00X35.Z10.

G92X29.1Z-23F4.

X28.5

X27.9

X27.5

X27.1

G00X35.Z12. (加一個牙距)

G92X29.1Z-23F4.

X28.5

X27.9

X27.5

X27.1

G00X180.Z180.

T0400

M30

三頭螺紋

3N-M30*2

P=2*3=6mm

主軸轉速(S)

S=4000/P=4000/6=666.66rpm =>約 600RPM

L1=S*P/400 = 600*6/400 = 9

L2=S*P/1800 = 600*6/1800 = 2

起始點

1 G00X35.Z10.

2 G00X35.Z12.

3 G00X35.Z14.

O0007(副程式)

G92X29.1Z-23F6.

X28.5

X27.9

X27.5

X27.1

M99

O0008 (主程式)

G97S1000M03T0400

T0404

G00X35.Z10.

M98P0007

G00X35.Z12. (加一個牙距)

M98P0007

G00X35.Z14. (加二個牙距)

M98P0007

G00X180.Z180.

T0400

M30

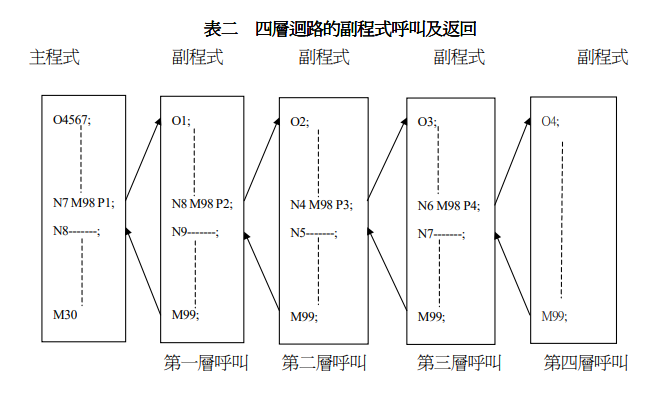

from https://portal.wda.gov.tw/pdf-resource/%E6%A9%9F%E6%A2%B0%E8%A8%AD%E5%82%99%E6%93%8D%E4%BD%9C%E5%8F%8A%E7%B5%84%E8%A3%9D%E5%B7%A5/%E9%9B%BB%E8%85%A6%E6%95%B8%E5%80%BC%E6%8E%A7%E5%88%B6%E5%88%87%E5%89%8A%E4%B8%AD%E5%BF%83%E6%A9%9F/%E7%A8%8B%E5%BC%8F%E8%A8%AD%E8%A8%88%E4%B9%8B%E8%AA%8D%E8%AD%98%E8%88%87%E6%87%89%E7%94%A8/%E4%BA%86%E8%A7%A3%E5%89%AF%E7%A8%8B%E5%BC%8F%E6%A9%9F%E8%83%BD%E6%8C%87%E4%BB%A4%E7%9A%84%E6%84%8F%E7%BE%A9%E8%88%87%E6%87%89%E7%94%A8PMT-NCM0409.pdf

O××××

N1 程式指令----------;

N2 程式指令----------;

N15 M98 P0401 L1;

N16 程式指令

N17 程式指

副程式的格式

O0401;………………………副程式號碼

N1 G91 G01……;

N2………………;

Nn M99; ………………………副程式結束返回主程式

初階M98、M99主程式呼叫副程式之運用

主程式

%

O1234;

G50S1000;

G96S100M3 T0300;

T0303;

G00 X85.0 Z0.;

M98 P0041111 ;(P004切槽4次)

X180. Z180.;

M30;

副程式

%

O1111;

W-20.0;(增量值移動)

G01 X74.0 F0.05;

G00 X82.0;

M99;

%

FROM https://blog.xuite.net/loxa985/wretch/98190876

G76 螺紋複循環切削

G76 P m r a Q Δ dmin R d ;

G76 X(U)___ Z(W)___ R Δ i P Δ k Q Δ d F___ ;

G76P010060Q50R0.1

m01:精修次數

r00:導角量

a60:刀尖角度

Q:最小切削深度micro(半徑值)

R:精車預留量(半徑值)

G76P012060Q50R0.1

G76P011060Q50R0.1

G76X27.4Z-35R0P1300Q450F2

X:X軸終點座標

Z:Z軸終點座標

R:斜度差mm(可省略)

P:牙深1.3(mm)*1000=1300 micro

Q:第一次切削深度micro(半徑值) 0.9(mm)*1000/2 = 450micro

F:Pitch

P/Q只能為整數

M30*2

牙深:0.6495*2(P)=1.299=1.3mm

X軸終點座標:30-(1.299*2) = 27.402mm

G00X30.Z-8.

G76P010060Q50R0.1

G76X23.4Z-35.P1300Q450F6.

G00X30.Z-6.

G76P010060Q50R0.1

G76X23.4Z-35.P1300Q450F6.

G00X30.Z-10.

G76P010060Q50R0.1

G76X23.4Z-35.P1300Q450F6.

G00X180.Z180.

G92X25.1Z-35.F6.

X24.5

X23.9

X23.5

X23.4

G00X30.Z-6.

G92X25.1Z-35.F6.

X24.5

X23.9

X23.5

X23.4

G00X30.Z-4.

G92X25.1Z-35.F6.

X24.5

X23.9

X23.5

X23.4

車牙只要車70~80%

故M34內徑= 34-(0.6495*2)*2*77%=32

G33-螺紋切削(C-Type)

2.23.1 指令格式

(1)平行螺紋:G33 Z(W) Q ( F___ or E___ );

(2)錐度螺紋:G33 X(U) Z(W) Q ( F___ or E___ );

(3)平面螺紋:G33 X(U) Q ( F___ or E___ );

X、Z:指定點位置(絕對值方式)

U、W:指定點位置(增量值方式)

F:長軸(移動量最多軸)方向螺距(G70:inch/牙,G71:mm/牙)

E:長軸(移動量最多軸)方向螺距(牙數/inch)

Q:螺紋開始的偏移角度,其功用為使刀具在每一次切到正在旋轉中的加工物時,其進刀點都相同,用於多線

螺紋之車削,一般車削單線螺紋可省略,使用內定值Q=0∘(范圍:0.001~360.000∘)

內孔攻牙

1 中心鑽,鑽出小孔,含孔導角 (用G01車孔)

2 鑽頭車孔(118° 鑽唇角長度也要計算) (用G74車孔)

3攻牙鑽攻牙

(車孔)鑽頭轉速

N=25*1000/3.14*5.1=1560rpm

M6*1 攻牙

查表5.91 (鑽頭直徑) (每0.1mm有一支鑽頭,取5.1mm)

G97S300M03T0606 (S=100~600 RPM)

M08

G00X0.Z5.

G32Z-20.F1.M05

G04X5.

G32Z5.M04

G99(車銑複合機時用G98)

G00G97S300M03T0606

M08

G00X0.Z5.

M29(剛性攻牙,重開機才可取消M29)

G84X0.Z-20.F1. (車銑複合機時用F300. F=S*P=300*1)

G00X180.Z180.F1.

G80

M30

from https://www.jarhon.com.tw/attach/catalog__a_1__en__1.pdf

G75 X軸溝槽循環

G75R_

R:退刀量 (半徑)(0.5~2mm 斷屑用)

G75X_Z_P_Q_F_

X:X軸終點

Z:Z軸終點

P:X軸每次切削深度 (um micro)

Z:Z軸每次移動量深度 (um micro)

F:切削進給率(0.05~0.1)

G75後不可接M01,會導致刀停在工件上損壞刀具

N3 G50S1000

G96S100M03T0300

T0303

G00Z70.Z-19. (左邊校刀加刀寛)

G75R0.5

G75X20.Z-20.P2000Q2000F0.05

^ |

| |

| <-------- v

G01X20. (精車不重疉)

Z-20.

X70. (壁也要修)(切槽先退X軸,才能回歸原點)

G00X180.

or

G01x20. (精車重疉)

Z-18.

X70.

G00X70.

Z-20.

G01X20.

Z-17.

G00X180. (中間不用修壁) (切槽先退X軸,才能回歸原點)

Z180.

T0300

M01

右邊校刀

G00Z70.Z-15.

G75R0.5

G75X20.Z-16.P2000Q2000F0.05 (減刀寛)

4mm

G90 X_Z_R_F_ 外徑循環車削

X:每次進刀量

Z:終點座標

R: 起始點與終點之半徑差異量(-由小而大,+由大到小)

R=(T/2)*L = TanΘ *L

T(錐度)= (D-d)/l

L= l(錐長)+Z軸安全距離

Θ = 錐度半角

exp:

R=(T/2)*L = [(1/5)/2]*(30+5) = -3.5(由小而大為負)

or

R= TanΘ *L = tan5.71*3.5 = 3.499

T=(45-0)/15 = 3

R=(T/2)*L

R=( 3/2)*15 =22.5

F:進給率 (粗車 0.2~0.3)

G00 X55. Z5. (下刀點[外徑:X+2~5mm, Z+5mm],循環起點)

G90 X46. Z-10. R0. F0.3

Z42.

X38.

X34.

X30.

G94 X_Z_R_F_ 端面循環車削

X:終點座標

Z:每次進刀量 ???

R:起始點與終點之半徑差異量

F:進給率 (0.1~0.2)

G00 X55. Z5. (下刀點[外徑:X+2~5mm, Z+5mm],循環起點)

G94 X-1.6. Z0.5 R0. F0.2 (粗車刀要過原點才能車平端面)

Z0.

from https://filecenter.deltaww.com/Products/download/06/060202/Manual/DELTA_IA-CNC_LATHE_PM_TC_20180622.pdf

G98:每分鐘進給量設定 (mm/min)

指令格式:G98 G01 X_ Y_ Z_ F_

指令說明:每分鐘進給 (G98) 指令所設定之進給量單位為 (mm/min),意指刀具每分鐘

依 F 指定速度進給車削。G98 之指令格式可與運動單節同時執行,也可單獨

在單節中執行。本指令為持續有效指令。

G99:每轉進給量設定 (mm/rev)

指令格式:G99 G01 X_ Y_ Z_ F_

指令說明:每轉進給 (G99) 指令所設定之進給量單位為 (mm/rev),意指刀具根據主軸

每一轉前進 F_指定速度進給車削。G99 之指令格式可與運動單節同時執行,

也可單獨在單節中執行。本指令為持續有效指令,為車床系統慣用的刀具切削

進給計算方式之指定。

[範例說明]

M3 S1000 (主軸正轉 1000 rpm)

G99 G01 Z-20. F0.35 (每轉進給 0.35 mm)

G04:暫停指令

X(U)、P:暫停時間

說明:

數值車床上作鑽孔加工或切槽時,可使用 G04 指令於加工至適當之距離

後,令刀具作短暫停留以利切斷鐵屑,使孔深更加精確,或切槽的表面光

度更佳,更具真圓度(如下圖)。G04 指令在本控制器使用 G98 或 G99 配合

時,時間單位都為 “秒”。※G04 指令只在單一單節有效。

圖示:

$1

---------- ---------- G04.1 P20 M99

$2

----------- ----------- G04.1 P20 M99 需相同

範例:

G04 X0.5;//暫停 0.5 秒

G04 U0.5;//暫停 0.5 秒

G04 P500;//暫停 0.5 秒,※注意:P 不接受小數點

G50:座標系統設定/主軸最高轉速限制

指令格式:G50 X_ Y_ Z_ (座標系統設定)

G50 S_ (主軸最高轉速限制)

指令說明:G50 X0 Y0 Z0 指令可設定目前的刀具位置作為絕對座標之零點,該程式中的

絕對指令均依據此原點來計算位置。倘若 G50 X_ Y_ Z_之 X、Y 或 Z 有數值

時,絕對座標及目前位置的顯示值會依 G50 指令值

G73:複合型成型材粗車削固定循環

指令格式:G73 Ui Wk Rd ;

G73 P_ Q_ Uu Ww F_ S_ T_;

Ui:X 軸方向總切除量 (半徑指定),可以由加工參數 345 號指定預設值

Wk:Z 軸方向總切除量 (半徑指定),可以由加工參數 346 號指定預設值

Rd:切削次數,可以由加工參數 347 號指定預設值

P_:精車削形狀起始單節序號

Q_:精車削形狀結束單節序號

Uu:X 軸向精修預留量及預留方向 (直徑/半徑指定)

Ww:Z 軸向精修預留量及預留方向 (直徑/半徑指定)

F_:進給速率

S_:主軸轉速設定

T_:刀具號碼

指令說明:G73 成型材粗車削固定循環會先讀取精切削外型後,根據參數設定,自動計算

出工件車削加工路徑,並且執行成型材粗車削循環。

G74:複合型端面啄式車削固定循環

指令格式:G74 Re;

G74 X/U_ Z/W_ P△i Q△K R△d F_;

Re:Z 軸方向退刀量,可以由加工參數 348 號指定預設值

X/U__:X 軸終點座標/X 軸增量距離。

Z/W__:Z 軸終點座標/Z 軸增量距離。

P△i:每次循環時,X 軸之刀具進給量,使用者僅能輸入半徑。整數輸入時,

單位為 0.001 mm。

Q△k:每次 Z 軸之啄式車削量。整數輸入時,單位為 0.001 mm。

R△d:底端 X 軸方向逃離量。

F__:進給速率。

指令說明:G74 指令主要應用在端面溝槽加工,依據指令中的車削終點座標、切削量、

刀具的偏移量、底端刀具逃離量等指令值,在端面方向自動執行固定循環。

每一次車削以△k 為 Z 軸車削量完成後回退 e 量值,持續車削直到到達底端

目標 Z 軸座標為止,到達底端後刀具逃離量為△d,接著以快速進給模式回到

Z 軸起始點。接著刀具在 X 軸方向移動△i 量持續上述動作,直到到達目標 X 軸

座標為止。G74 指令動作示意圖如下圖所示:

N3

G96S100M03T0303

G00X65.Z-35.6

X40.Z-23.

G75R0.5

G75X26.Z-26.P2000Q2000F0.05

G00X50.

Z-45.926

G75R0.5

G75X28.Z-46.074P2000Q2000F0.05

G94X28.Z-45.822R3.363 (Z=41.926+4-0.104 查表(90-17)73度) (R3.363 = tan17* (50-28)/2)

G94X28.Z-46.176R-3.363 (Z=46.072+0.104 查表73度) (R3.363 = tan17* (50-28)/2)

G00X65.

G00X180.Z180.

T0300

M01

半徑偏位補正

G41 刀具在工件的左邊,

內徑刀半徑補正(左補正)

G42 刀具在工件的右邊,外徑刀半徑補正(右補正)

<----- G42 車外徑

工件

<--- G41 車內徑

切槽刀車V型槽無法用G41或G42因為有刀寬

口帶車削可用G41或G42因為無刀寬

有執行G42或G41,精車結束要用G40取消

MASTERCAM會計算半徑補正,不用加,手動寫G CODE要加

使G41G42半徑偏位補正,較少人用(10%)

1 要符合所有動作規範(人為失誤較多)

2 機器需設定R(刀尖半徑)、T(假想刀尖方向)

刀尖圓弧誤差計算,較多人用 (90%)

機器不需設定

分為錐度補正和圓弧補正

直接將刀尖誤差計算出來

G96S200M03T0200

T0202

G00G42X0.Z5. (要加在G00後)

G01X0Z0.F0.2

X14.42

X60.Z-64.

G00G40X180.Z180.

未加G42(X值較程式大)

有加G42(X值和程式一致)

R T

粗車T0101 0.8 3

精車T0202 0.4 3

切槽T0303 0.4 3

螺紋T0404 3

內徑T0606 0.4 2

內螺T0707 2

T:假想刀尖

車牙

rpm400-600

車到溝漕時,要停自動進給同時(X)退刀,不可只停卡,牙刀會壞

先車20條,確認螺距pitch正確(m40*2時,游標卡卡10mm時應有5條螺紋)

pitch 2mm時

牙刀(X)共要進 2.6 mm,

並依次進刀0.2 (確認螺距) > 0.8 > 0.6 > 0.4 > 0.4 > 0.2 > 0.2

2(pitch mm)*0.65 = 1.3 (半徑)

1.3*2 = 2.6 (直徑)

內徑補正第一點

未補正

補正後

未補正

補正後

外徑第一點補正

未補正

補正後

車同一螺紋時不可以打到N檔(會車出不同螺紋)

螺紋指示器

面偏較正

工件對中心後,軸可能未正,故另要用杠桿千分表確認軸偏心

如有偏,用紅銅工具敲正

再確認夾爪對中心有無跑掉,如有再調整 >再確認軸偏心 > 確認對中心 ....

直到二者都正確為止

車床鑽孔

1 修端面,車Ø42.4*35

2 精車端面,Ø42倒角

3 中心鑽孔(rmp 900~1000),

4 鑽Ø20孔*33 (rmp 400~600 + 加切削劑)

切削速度

V=pi*D(直徑)*N(轉速)/1000

利用頂針對車刀中心

多出35mm(依工件車多深決定)

內孔倒刀進2mm

用游標卡尺確認切槽刀到端面距離

內孔刀倒角方法

車內孔一次可吃2mm

速度要保持一定,就算吃得少也不可太快,刀子會壞掉

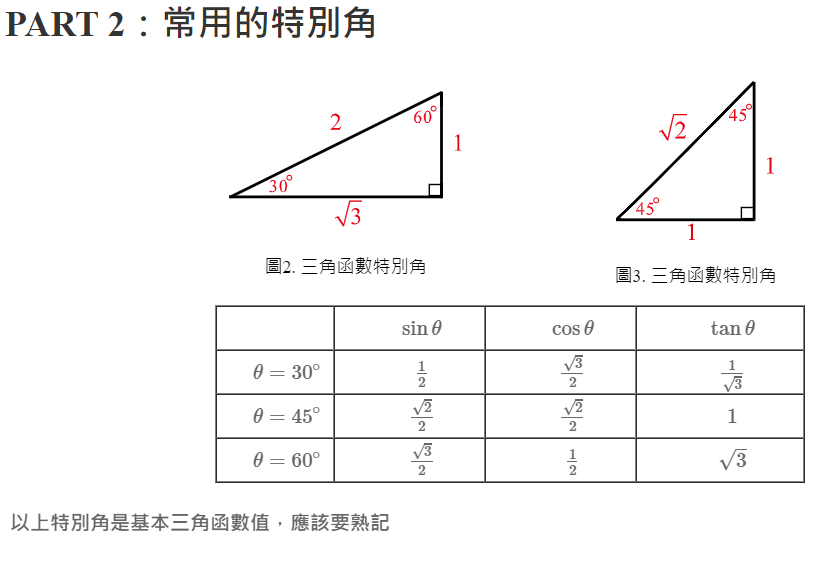

from http://aca.cust.edu.tw/online/custcalculusi/12/09_03_02.html

特別角

留言

張貼留言