丙級【車床】學科

from http://onlinetest1-1.slhs.tp.edu.tw/bestcontent.asp?examid=t18300

| 螺紋分厘卡可度量何種螺紋?【 】 螺紋 (1) 方 (2) 三角 (3) 錐管 (4) 鋸齒 |

| 車削直肩角前,宜選用何者在工件上劃出肩角位置線? (1) 圓規 (2) 外卡鉗 (3) 單腳卡鉗 (4) 內卡鉗 |

???

from http://www.sczy.com/article-1674.html

内外卡钳

图1-3是常见的两种内外卡钳。内外卡钳是最简单的比较量具。外卡钳是用来测量外径和平面的,内卡钳是用来测量内径和凹槽的。它们本身都不能直接读出测量结果,而是把测量得的长尺寸 (直径也属于长度尺寸),在钢直尺上进行读数,或在钢直尺上先取下所需尺寸,再去检验零件的直径是否符合。

| 螺紋分厘卡是度量螺紋之何項尺寸? (1) 外徑 (2) 螺距 (3) 底徑 (4) 節徑 |

| 螺紋節距規是度量螺紋的 (1) 外徑 (2) 螺距(牙數) (3) 節徑 (4) 底徑 |

| 檢驗螺紋節距是否正確,應選用的量具是 (1) 外卡 (2) 分厘卡 (3) 節距規 (4) 三線量規配合外徑分厘卡 |

| 一般公制鋼尺上之最小刻度是 (1) 1 mm (2) 5 mm (3) 0.5 mm (4) 0.1 mm |

| 限規在界限內所度量到之尺寸為工件的【 】 尺寸 (1) 合格 (2) 上限 (3) 實測 (4) 下限 |

| 分厘卡襯筒上如附有游標刻度線之設置,可度量最小的精度為 (1) 0.001 mm (2) 0.02 mm (3) 0.05 mm (4) 0.01 mm |

from http://qc.iem.yzu.edu.tw/hard.html

,比較常見的量測範圍為 0-25mm、25-50mm、50-75mm,精度為 0.01 mm、0.001 mm。

| 利用標準試桿校正車床二頂心是否對齊,宜選用之量具為 (1) 高度規 (2) 量錶 (3) 外徑分厘卡 (4) 游標卡尺 |

| 下列游標卡尺之刻度種類中,何者精度最高 (1) 1/20mm (2) 1/50mm (3) 1/1,000 吋 (4) 1/128 吋 |

| 度量螺紋節距之最簡便量具為 (1) 螺紋分厘卡 (2) 卡鉗 (3) 鋼尺 (4) 量錶 |

????

| 內徑分厘卡之刻劃上數字的表示順序方向,與下列何者相同? (1) 外徑分厘卡 (2) 深度分厘卡 (3) 高度規 (4) 游標卡尺 |

外徑分厘卡和 深度分厘卡 大的方向不同

| 塞規(樣柱)通過端之長度較不通過端為 (1) 一樣 (2) 長 (3) 短 (4) 不一定 |

no go go

| 檢查螺紋車刀之牙角及於工件表面上對正牙刀的量具為【 】 規 (1) 角度 (2) 中心 (3) 厚薄 (4) 高度 |

| 以圓弧規度量工件凸圓弧,若僅二端接觸,是因為工件的圓弧半徑 (1) 太小 (2) 太大 (3) 大、小不均勻 (4) 準確 |

| 用於度量牙角為60 度之三角螺紋,若P 為螺紋節距則其最佳鋼線直徑"G"為 (1) 0.057735×P (2) 1.57735×P (3) 0.57735×P (4) 2.57735×P |

| 深度游標卡尺不可度量 (1) 內孔深度 (2) 階級長度 (3) 二平面間高度 (4) 內孔直徑 |

| 公制1/50mm 的游標卡尺,可讀出最小尺度為 (1) 0.001 mm (2) 0.01 mm (3) 0.05 mm (4) 0.02 mm |

| 公制1/20mm 的游標卡尺,可讀出最小尺度為 (1) 0.05 mm (2) 0.02 mm (3) 0.001 mm (4) 0.01 mm |

| 可讀到0.05mm 的游標卡尺,本尺刻度1 格1mm,游標副尺之零刻度在本尺13mm 至14mm 間,游尺第9 條刻度線吻合本尺刻度,則工件尺度是 (1) 13.45 mm (2) 14.09 mm (3) 13.40 mm (4) 14.45 mm |

| 用三線度量法度量M20×2.5 之螺紋節距,其節徑18.376mm,標準圓棒直徑1.5mm,則三線度量值為 (1) 19.86 mm (2) 21.69 mm (3) 20.01 mm (4) 20.71 mm |

排除法

不可能: 19.86 mm 21.69 mm

不太可能:20.01 mm

車床基本操作

| 一般車床橫向進刀桿上面之刻度環採用1:2 制者,進刀車削後直徑尺寸減少之量為刻度值的 (1) 2倍 (2) 4倍 (3) 0.5倍 (4) 0.2倍 |

| 車床橫向進給刻度環每刻度進給為0.025mm,若工件直徑為30.4mm,欲車削至直徑為30.0mm 時,則刻度環應轉多少格? (1) 16 格 (2) 12 格 (3) 8 格 (4) 4 格 |

| 公制車床有正、逆轉開關,其不正確之操作方式為 (1) 車削圓球 (2) 快速停止主軸 (3) 車削內、外錐度 (4) 車削英制螺紋 |

| 一般英制車床,導螺桿每25.4mm4 牙,其牙標指示器的刻度相隔多少度? (1) 45 度 (2) 30 度 (3) 60 度 (4) 90 度 |

180/4=45 ???

(四)牙標(指示器)

1.牙標(指示器)主要用於於切削螺紋時為了使車刀每次往復切削,車 刀在工作物圓桿端切入位置均能吻合不致有亂牙現象。牙標係利 用蝸桿蝸輪之機構。

2.牙標(指示器)位於床台下方,牙標配合導螺桿半離合螺帽,可以車 製螺紋。

3.公制導螺桿的車床,車削公制螺紋,嚙合離合半螺母,也要在工 作物與導螺桿同時地迴轉到整數轉時,始能嚙合。

4.公制牙標蝸輪齒數選擇要領:只看欲車節距決定、將節距化為整 數、找可整除之蝸輪齒數。

| 車床尾座分為上、下二座,上座可作【 】 方向移動 (1) 斜向 (2) 上、下 (3) 左、右 (4) 前、後(橫向) |

| 車床尾座分上、下二座,上座可作【 】 移動 (1) 左、右(橫向) (2) 任意方向 (3) 前後(縱向) (4) 上、下 |

???

D. 尾座:

分成上下座,上座可以左右移動,下座可以沿床軌做縱向移動(站在尾座定義車床之縱向與橫向);

心軸孔是莫斯錐度(4 號,約 1/20),可裝頂心、鑽夾、鑽頭、螺絲攻、鉸刀等

尾座裡面的螺桿是左螺紋

車床尾座

| 車床有兩支導桿,有鍵槽的導桿用於 (1) 切削特殊螺紋 (2) 自動進刀 (3) 自動進刀與切削螺紋共用 (4) 切削螺紋 |

from https://zh.wikipedia.org/zh-tw/%E9%8D%B5_(%E6%A9%9F%E6%A2%B0)

鍵(key)是機械工程中的一個構件,可以連接旋轉機械的元件以及傳動軸,讓兩者可以依相同的轉速,可以傳遞力矩。若元件和軸要用鍵連接,旋轉元件和軸上需要有鍵槽(keyway)及鍵座(keyseat),分別是符合鍵大小的槽及固定位,軸上安裝旋轉元件後,對位後再安裝鍵。整個系統稱為鍵接合(keyed joint)[1][2]。鍵接合允許兩元件之間有延著軸向的相對移動。

| 車床導螺桿之螺紋一般皆為何種螺紋?【 】 螺紋 (1) 鋸齒形 (2) 三角形 (3) 方 (4) 梯形 |

| 車床以手動方式使刀具溜座移動,其傳動件是 (1) 蝸輪與蝸桿 (2) 導螺桿 (3) 齒輪與齒條 (4) 進給桿 |

| 車床進刀齒輪系中裝有一非金屬製品的齒輪,其主要目的是 (1) 減輕重量 (2) 增加強度 (3) 提高安全、降低噪音 (4) 絕緣作用 |

| 車削一般三角(V)形皮帶輪之夾角為多少度? (1) 40 度 (2) 50 度 (3) 15 度 (4) 20 度 |

| 車床之開口螺帽一般皆以【 】 製成 (1) 鑄鐵 (2) 銅合金 (3) 塑膠 (4) 鑄鋼 |

| 一般車床床台上有四條軌道者,其用以支援尾座的是 (1) 外側之內軌道及內側之外軌道 (2) 外側之外軌道及內側之內軌道 (3) 外側二軌道 (4) 內側二軌道 |

| 自動進給及車削螺紋機構裝置於 (1) 床帷內部 (2) 床鞍內部 (3) 床帷外部 (4) 床鞍外部 |

- 1: 方形刀架

- 2: 複式刀架上座

- 2a: 複式刀架進刀手輪

- 2b: 分度盤

- 3: 橫向滑板

- 3a: 對側支架

- 3b: 橫向進刀手輪

- 4: 床鞍(Saddle)

- 5: 裙床(或稱溜板箱)(Apron)

- 5a: 縱向進刀手輪(Handwheel)

- 5b: 螺紋 / 光滑面切削控制桿

- 5c: 縱橫進刀控制桿

| 通常英制牙標上蝸輪之齒數,為車床導螺桿每25.4mm 螺紋數的 (1) 8 倍 (2) 6 倍 (3) 4 倍 (4) 2 倍 |

| 下列何者是車削螺紋的必要機件 【 】 是車削螺紋的必要機件 (1) 縱向自動進刀操作桿 (2) 橫向自動進刀操作桿 (3) 自動進刀傳動桿 (4) 導螺桿 |

| 一般英制車床導螺桿為每25.4mm4 牙,則使用押提開口螺帽之方式車削下列何種螺紋時,可不必對牙標指示器【 】 牙/25.4mm (1) 5 1/2 (2) 13 (3) 8 (4) 4 3/4 |

| 若車床導螺桿為每25.4mm4 牙,欲車削工件為每25.4mm10 牙之螺紋而牙標指示器的蝸輪為16 齒,刻度盤分成16 等分,則開口螺帽應每間隔【 】 等分方可嚙合 (1) 3 (2) 2 (3) 5 (4) 1 |

| 英制車床若導螺桿為每25.4mm4 牙,則牙標指示器軸上之蝸輪齒數大都為多少齒? (1) 12 齒 (2) 8 齒 (3) 16 齒 (4) 24 齒 |

| 車床經兩頂心間工作試車結果,發現工件直徑兩端不一樣時,其正確的校正方法是 (1) 調整尾座上、下刻度線對齊 (2) 用外卡鉗校正 (3) 車頭與尾座兩頂心對齊 (4) 利用試桿和量錶校正 |

from http://www.3people.com.tw/book-store/book-sample/T099R18-1.pdf

二頂心間工作

(一)二頂心間工作,主要用於夾持實心之長工件。

(二)二頂心要對準,利用試桿和量表對準頂法最精確。

(三)二頂心間工作時要配合使用雞心夾頭,雞心夾頭選用條件,須視工 件直徑選用最小的夾頭。

(四)兩心間工作其工件為實心,不能加工有孔工件如鑽孔、鉸孔、搪 孔、內錐孔、攻螺紋、車內螺紋等及不能用於切斷工件。

| 兩頂心間距離750mm 之一般車床,其尾座心軸孔的錐度是莫氏錐度(M.T.) (1) 4 或3 號 (2) 6 或5 號 (3) 2 或1 號 (4) 8 或7 號 |

| 使用於高速精密車床主軸之軸承,以下列那一類最合適【 】 軸承 (1) 鋅銅合金 (2) 鋁銅合金 (3) 巴氏合金 (4) 滾動 |

滾動軸承(rollingbearing)是將運轉的軸與軸座之間的滑動摩擦變為滾動摩擦,從而減少摩擦損失的一種精密的機械元件。

| 改變車刀自動縱向進給大、小的機構是 (1) 主軸變速齒輪箱 (2) 刀具溜座 (3) 複式刀座 (4) 進給變速箱 |

| 在兩頂心間車削端面時,尾座應使用何種頂心較適宜【 】 頂心 (1) 半 (2) 活動 (3) 固定 (4) 傘形 |

- 普通頂心:普通用

- 小件用頂心:小件用

- 半頂心:用於切削端面

- 活動頂心:用於高速切削

- 傘形頂心:用於管或中空之圓筒

活動頂心內部裝有滾動軸承, 頂尖和工件一起轉動, 能在高轉速下正常工作。 但活頂尖的剛性較差, 有時還會產生跳動而降低加工精度。 所以, 活頂尖只適用於精度要求不太高的工件。

| 一般車削毛胚工件宜採用 (1) 小車削深度,小進給量 (2) 大車削深度,大進給量 (3) 大車削深度,小進給量 (4) 小車削深度,大進給量 |

| 一般車床頂心前端的圓錐角通常為 (1) 45 度 (2) 30 度 (3) 60 度 (4) 75 度 |

| 在車床工作中,工件旋轉一週,刀具所移動之距離,稱為 (1) 迴轉速度 (2) 車削速度 (3) 進給速度 (4) 車削深度 |

| 公制車床有正、逆轉開關,其正確用途為 (1) 車削圓球 (2) 快速停止主軸 (3) 車削內、外錐度 (4) 車削英制螺紋 |

| 裝置車刀時,車刀高度若低於車床中心,車刀之後斜角 (1) 不變 (2) 變小 (3) 變大 (4) 不一定 |

工件夾持及校正

| 重新裝置三爪連動夾頭之夾爪時,應依夾爪號碼【 】 的順序裝配,方為正確 (1) 2、1、3 (2) 1、2、3 (3) 3、2、1 (4) 2、3、1 |

| 三爪連動夾頭,拆下夾爪的先後順序為 (1) 1,2,3 爪 (2) 2,3,1 爪 (3) 3,2,1 爪 (4) 3,1,2 爪 |

| 夾持較長且數量多之圓桿車削時,應選用何種夾頭較正確?【 】 夾頭 (1) 四爪單動 (2) 三爪連動 (3) 兩爪自動 (4) 雞心 |

| 車削偏心量較大之工件可選用【 】 夾頭夾持 (1) 雞心 (2) 四爪單動 (3) 三爪連動 (4) 彈簧套筒 |

| 兩頂心車削工件之正確夾持宜採用【 】 夾頭 (1) 三爪連動 (2) 雞心 (3) 四爪單動 (4) 彈簧套筒 |

| 車削圓桿使用頂心,其頂心尖潤滑劑宜選用【 】 狀紅丹較適宜 (1) 半固體 (2) 粉 (3) 液體 (4) 固體 |

| 車床上鑽中心孔,其中心鑽頭的大小應隨工件之【 】 而選用 (1) 長度 (2) 直徑 (3) 材質 (4) 偏心 |

| 車床上作校正、劃線工作,宜選用【 】 夾頭夾持工件 (1) 三爪連動 (2) 雞心 (3) 鑽頭 (4) 四爪單動 |

| 四爪單動夾頭夾持管件,車削結果有變形現象,其產生的可能原因為 (1) 工件管壁太厚 (2) 工件夾持太緊 (3) 刀具材質太軟 (4) 工件材質較硬 |

| 使用頂心工作,一般先車削工件之 (1) 外徑 (2) 鑽中心眼 (3) 內孔 (4) 端面 |

| 使用尾座偏置法之前,一定要【 】 先校正後,方可進行偏移工作 (1) 頂心 (2) 工件 (3) 刀具 (4) 刀架 |

| 陶瓷刀具材料的主要成分為 (1) 碳化鎢(WC) (2) 氧化鎂(MgO) (3) 氮化硼(CBN) (4) 氧化鋁(Al O ) |

| 車床之床體部份通常以鑄鐵材料製造,其主要目的為 (1) 設計容易 (2) 具有吸震作用 (3) 減輕重量 (4) 易於維修 |

| 三爪連動夾頭之三爪同時動作指向同一中心,其所運用的機構原理為【 】 裝置 (1) 同心錐度 (2) 平面螺紋 (3) 齒輪系 (4) 凸輪對準 |

| 車削多量薄片工件,若其外徑必須與內孔同心,宜選用 (1) 套(心)軸夾持 (2) 三爪連動夾頭 (3) 四爪單動夾頭 (4) 花盤 |

| 若標準套(心)軸之外徑公差取h7,則工件公稱孔之公差應為 (1) B8 (2) F8 (3) P8 (4) M8 |

from http://www.taiwan921.lib.ntu.edu.tw/mypdf/drawing13.pdf

| 兩頂心間車削圓桿,其端面成凸出狀,若以此狀況車削圓桿直徑時則 (1) 圓桿表面成波浪狀 (2) 車頭端尺寸小於尾座端 (3) 無影響 (4) 車頭端尺寸大於尾座端 |

????

| 工件直徑為50mm,兩端須鑽中心孔,宜選用直徑為【 】 mm 的中心鑽頭為宜 (1) 7~8 (2) 1~2 (3) 5~6 (4) 3~4 |

用戶必須根據被加工零件的孔型及直孔尺寸合理選用中心鑽的型號

| 頂心在中心眼內之接觸深度,不得小於中心鑽頭錐度部分長度的 (1) 1/4 (2) 1/3 (3) 3/4 (4) 1/2 |

| 下列對車床兩心間工作之說明何者有誤 (1) 車削時要使用牽轉具帶動 (2) 工件兩端都要鑽中心孔 (3) 隨時注意兩頂心與工件有無過鬆或過緊情形 (4) 頭座頂心支撐工件無相對運動,稱死頂心 |

頂心用來支撐工作物的,裝在主軸端稱活頂心又稱前頂尖,裝在尾座稱為死頂心又稱後頂尖

| 下列何種夾頭,可使用量錶準確校正工件中心,並能車削六面體工件 (1) 彈簧套筒夾頭 (2) 四爪單動 (3) 三爪連動 (4) 雞心 |

| 下列何種夾頭,拆裝時最快速、便捷【 】 夾頭 (1) 凸輪鎖緊式 (2) 螺旋式 (3) 凸緣固鎖式 (4) 長錐鼻式 |

凸輪鎖緊

from https://zhuanlan.zhihu.com/p/432566963

凸轮结合锁紧销形成的一种锁扣结构。其设计原理包含一个凸轮特征、一个锁紧销、一个弹簧、一个手柄。需要注意的是锁紧销的端部要做成圆弧状,这样方便实现锁扣的锁紧位置移动。

凸緣固鎖

墊圈底座螺帽又稱為凸緣螺帽,鎖緊時可增加接觸面積及鎖緊力.

from http://www.baoyi-chuck.com/tw/productDetail/26

筒夾夾頭(鼻端式CK)

螺旋式 ??

| 四爪獨立夾頭調整夾爪的順序為 (1) 反時鐘方向校正 (2) 任一相鄰夾爪校正 (3) 順時鐘方向校正 (4) 相對兩夾爪校正 |

刀具選用、研磨及配置

| K類碳化物刀具,通常在刀柄尾端塗以 (1) 黃色 (2) 藍色 (3) 黑色 (4) 紅色 |

| P類碳化物刀具,通常在刀柄端塗上 (1) 紅色 (2) 黃色 (3) 黑色 (4) 藍色 |

| 車削黃銅材料工件,宜選用何類材質之碳化物為佳? (1) K類 (2) H類 (3) P類 (4) M類 |

| 高速車削中碳鋼圓桿外徑,應選用【 】 類材質,為最佳車刀 (1) H (2) K (3) P (4) M |

| 國際規格"P"類,比"K"類刀具材質 (1) 耐磨性高、韌性低 (2) 韌性高、硬度低 (3) 耐磨性低、硬度高 (4) 韌性高、耐磨性低 |

碳化刀具依國際標準(ISO)其切削性質的不同,分成P、M、K三類,並分別以 藍、黃、紅三種顏色來標識:

P類適於切削鋼材,有P01、P10、P20、P30、P40、P50六類,P01為高速精車 刀,號碼小,耐磨性較高,P50為低速粗車刀,號碼大,靭性高,刀柄塗藍色以識別之。

K類適於切削石材、鑄鐵等脆硬材料, 有K01、K10、K20、K30、K40五類,K01為高速精車刀,K40為低速粗車刀,此類刀柄塗以紅色以識別。

M 類:黃色,適用於切削不鏽鋼、高強度鑄鐵及合金鋼等抗拉強度大而難切削的材料黄铜是铜锌合金!不同牌号铜锌比例不同,如普通H70铜7成锌三成,锌越多黄铜越硬但也越脆易开裂!铜太多质地柔软强度变差!

| 研磨碳化物車刀斷屑槽之作用是使切屑 (1) 彎曲折斷 (2) 粉狀飛散 (3) 彎曲延長 (4) 直線伸長 |

| 切斷車刀兩側之間隙角應 (1) 左側小、右側大 (2) 為0 度 (3) 對稱 (4) 左側大、右側小 |

| 高速車削中碳鋼圓桿,宜選用何種材質的車刀較佳 (1) 高碳鋼 (2) 高速鋼 (3) 碳化物 (4) 工具鋼 |

| 綠色碳化矽磨料之砂輪,其用途係用以研磨【 】 刀具 (1) 碳化物 (2) 工具鋼 (3) 高速鋼 (4) 高碳鋼 |

| 研磨碳化物刀具之綠色砂輪,其磨料代號為 (1) GC (2) C (3) WA (4) A |

| 研磨碳化物車刀應該選用【 】 砂輪 (1) 綠色 (2) 黑色 (3) 褐色 (4) 白色 |

| 高速鋼車刀在砂輪機研磨時,應選用【 】 色砂輪 (1) 黑 (2) 青 (3) 褐 (4) 綠 |

| 研磨高速鋼車刀,選用砂輪之結合劑應為 (1) 蟲漆(E) (2) 樹脂(B) (3) 金屬(M) (4) 黏土(V) |

| 用WA 砂輪磨削高速鋼車刀,發現車刀磨削面有燒焦情形,其不可能原因為 (1) 磨削時加壓太大 (2) 結合度太軟 (3) 砂輪粒度太細 (4) 組織太密 |

| 砂輪標籤上註有"A-60-H-m-V-I"標示,則最後之"I"字代表 (1) 磨料 (2) 邊緣形狀 (3) 結合度 (4) 內孔 |

| 砂輪標示"WA60K8V",其60 表示 (1) 磨料 (2) 砂輪孔徑 (3) 組織 (4) 粒度 |

from http://www.ishome.com.tw/257/a/blogs/show/13675

規格 --- AZ 46 J 8 V 1 A 尺寸 --- 355 x 38 x 127 | |||||||||||

| AZ | 46 | J | 8 | V | 1 | A | |||||

| 磨料 | 粒度 | 結合度(硬度) | 組織(氣孔) | 製法 | 形狀 | 緣形 | |||||

| A | 灰黑色 | 16 | |||||||||

| 20 | 1 | ||||||||||

38A | 橘紅色 | 24 | 2 | ||||||||

| 36 | 粗 | 軟 | 小 | 3 | |||||||

PA | 淺粉紅色 | 46 | V | 瓷質結合法 | 4 | A | |||||

| 60 | E | 5 | B | ||||||||

RA | 紫紅色 | 100 | F | 0 | 6 | C | |||||

| 120 | G | 1 | 7 | D | |||||||

GC | 淺綠色 | 150 | H | 2 | B | 樹脂結合法 | 8 | E | |||

| 180 | I | 3 | 9 | F | |||||||

WA | 白色 | 220 | J | 4 | 10 | G | |||||

| 240 | K | 5 | 11 | H | |||||||

AZ | 寶藍色 | 280 | L | 6 | R | 橡膠結合法 | 12 | I | |||

| 320 | M | 7 | 13 | J | |||||||

32A | 灰白色 | 400 | N | 8 | 14 | K | |||||

| 500 | O | 9 | 16 | L | |||||||

SG | 水藍色 | 600 | P | 10 | MG | 氧化鎂結合法 | 20 | M | |||

| 800 | O | 11 | 21 | N | |||||||

C | 黑色 | 1000 | R | 12 | 22 | P | |||||

| 1200 | S | 13 | 23 | ||||||||

19A | 棕色 | 1500 | T | 14 | UBS | 彈性樹脂結合法 | 24 | ||||

| 2000 | 細 | U | 硬 | 大 | 25 | ||||||

64A | 灰色 | 2500 | FBB | 聚乙烯纖維法 | 26 | ||||||

| 3000 | 50 | ||||||||||

| 4000 | 60 | ||||||||||

from http://www.grindingwheel.com.tw/product.php?action=detail&m=2&s=21&id=22

| 代 號 | 特 性 | 應 用 | |

|---|---|---|---|

| 氧 化 鋁 | A | 棕褐色,硬度高,韌性大。 | 適用於中低碳鋼,一般材的自由切削。 |

| WA | 白色,硬度比A稍高,韌性比A稍低。 | 適用於高碳鋼、合金鋼、工具鋼。 | |

| PA | 玫瑰色,韌性比WA高。 | 適用於高強碳鋼,高硬度鋼,合金鋼,工具鋼。可提供多氣孔組織,平面研磨用。 | |

| DA | 深紅色,韌性比PA高。 | 適用於經熱處理之高強碳鋼,高硬度鋼,合金鋼,工具鋼 。可提供多氣孔組織,平面研磨用。 | |

| 32A | 磨粒為單結晶體,強度、硬度、韌性比WA高。 | 適用於高強度材料,合金鋼,工具鋼,高硬度鋼和精密研削。 | |

| 碳 化 矽 | C | 黑色,硬度比WA高,韌性較低。 | 適用於強度低的金屬和非金屬材料,如塑膠、石材、鑄鐵等。 |

| GC | 綠色,硬度比鑽石和氮化硼低,但破碎性和硬度高於C。 | 適用於硬脆性材料,如超硬合金,玻璃等。 | |

| 安裝車刀,其伸出量約為刀柄高度之【 】 倍以下為宜 (1) 4 (2) 2 (3) 8 (4) 6 |

| 決定車刀斜角或間隙角主要考量因素為工件的 (1) 表面粗糙度 (2) 長度 (3) 材質 (4) 直徑 |

| 一般車刀之間隙角宜為 (1) 0~3 度 (2) 18~22 度 (3) 6~8 度 (4) 13~16 度 |

| 切斷車刀之兩側間隙角度以【 】 度較佳 (1) 6~8 (2) 2~4 (3) 10~12 (4) 14~16 |

1)前間隙角

自刀鼻往下向刀內傾斜的角度為前間隙角,因有前間隙角,工作面和刀尖下形成一空間,使切削作用集中於刀鼻。若此角度太小,刀具將在表面上摩擦,而產生粗糙面,角度太大,刀具容易發生震顫,使刀鼻碎裂無法光制。裝上具有傾斜中刀把的車刀磨前間隙角時,需考慮刀把傾斜角度。高速鋼車刀此角度約8~10度之間,碳化物車刀則在6~8度之間。

原文網址:https://kknews.cc/news/jlg9xp.html

| 研磨高速鋼鑽頭鑽削鋼料之鑽唇間隙角以【 】 度為佳 (1) 28~32 (2) 18~22 (3) 1~3 (4) 8~12 |

| 車削黃銅材料時,車刀之刀角研磨成0 度者為 (1) 刀刃角 (2) 邊斜角 (3) 邊間隙角 (4) 前間隙角 |

| 切斷黃銅材料,宜選用【 】 之切斷刀 (1) 大後斜角 (2) 具有斷屑槽 (3) 小後斜角 (4) 負後斜角 |

| 不必研磨後斜角之車刀,適宜車削的材料是 (1) 鋁 (2) 鑄鐵 (3) 低碳鋼 (4) 白合金 |

| 車刀的各種刀角中,具有引導切屑排出作用的為 (1) 前間隙角 (2) 邊間隙角 (3) 刀頭尖角 (4) 邊斜角 |

| 車削中最有利排除切屑之刀角為 (1) 刀端角 (2) 前隙角 (3) 邊隙角 (4) 後斜角 |

| 粗車削車刀,應先研磨【 】 較佳 (1) 邊斜角 (2) 後斜角 (3) 前間隙角 (4) 斷屑槽 |

| 下列對車刀側刃角(邊斜角)之敘述何者有誤 (1) 控制切屑流向 (2) 側刃角增大,切削面增大,會增加刀面磨耗 (3) 控制切屑厚度 (4) 產生反作用力,減少刀具震動 |

| 裝置車床內孔車刀時,刀口位置較工件中心為高,下列陳述那項為對 (1) 前隙角增加,後斜角增加 (2) 前隙角減少,後斜角減少 (3) 前隙角增加,後斜角減少 (4) 與車刀之前隙角,後斜角無關 |

| 前隙角大小,影響刀具磨耗率與使用壽命,前隙角增大,下列敘述何者為非? (1) 刀尖強度減弱 (2) 向前進刀阻力增加 (3) 會增加磨耗面積 (4) 可延長刀具壽命 |

| 下列之切削速度最慢之車刀材質為 (1) 陶瓷 (2) 工具鋼 (3) 碳化物 (4) 高速鋼 |

| 下列何種車刀材質硬度最高 (1) 高速鋼 (2) 陶瓷 (3) 碳化物 (4) 工具鋼 |

| 銲接車刀之填料金屬為【 】 合金 (1) 鋼 (2) 鋁 (3) 銅 (4) 錫 |

| 碳化物刀片之銲接方式以【 】 熔接較佳 (1) 錫 (2) 電弧 (3) 銀銅 (4) 鋅 |

| 國際標準車刀號碼"31-2"中,"2"係表示車刀之 (1) 刀刃材質 (2) 形狀 (3) 刀刃強度 (4) 刀柄大小 |

| 車刀研磨斷屑槽之目的是,使鐵屑能 (1) 捲曲折斷 (2) 彎曲纏繞 (3) 直線流出 (4) 小片散飛 |

| 車削中,如切屑伸向車刀柄部時,可改變斷屑槽之 (1) 寬度 (2) 長度 (3) 角度 (4) 深度 |

| 在車削中若鐵屑呈小片飛散時,應將車刀之斷屑槽 (1) 改窄 (2) 加深 (3) 加寬 (4) 改淺 |

| 下列刀具何者不須研磨斷屑槽?【 】 車刀 (1) 右手 (2) 左手 (3) 圓鼻 (4) 切斷 |

| 高速鋼車刀具有硬度高等特性,其耐熱溫度可達攝氏 (1) 400~500度 (2) 600~700度 (3) 800~900度 (4) 200~300度 |

| 用碳化物捨棄式刀片高速精削中碳鋼,最佳之切削速度為【 】 M/min (1) 400~450 (2) 250~300 (3) 100~140 (4) 20~60 |

| 對被覆刀具之陳述那項為錯 (1) 切削速率增加,達碳化物之4 倍以上 (2) 選取韌性較佳之碳化物,高速鋼刀具為基材 (3) 提高耐凹陷磨耗 (4) 被覆耐磨性佳之TiC 或TiN |

| 下列對斷屑槽之敘述何者有誤 (1) 切削深度一般取在0.4~5.0mm (2) 進給率提高,切屑曲捲半徑急速增大 (3) 進給率一般取在0.1~0.5mm/rev (4) 影響斷屑因素是進給率和切削速度 |

| 切削延性材料時,其生熱最大來源是 (1) 材料與頂心之摩擦 (2) 前隙角與加工面之摩擦 (3) 材料因塑性變形,晶界之摩擦 (4) 切屑與刀面之摩擦 |

圓桿車削

| 車削較長圓桿之端面時,應選用【 】 頂心作為尾座頂心 (1) 標準 (2) 傘形 (3) 迴轉 (4) 半 |

| 車削較大端面,為獲得良好之真平度應採 (1) 減低轉數 (2) 尾座頂心頂持工件 (3) 刀具溜座固定於床台 (4) 中心架扶持工件 |

| 車削端面上之凹圓弧時,應更改其車刀之【 】 角 (1) 邊斜 (2) 刀面 (3) 後斜 (4) 前間隙 |

| 兩心間車削端面時,若尾座偏離工作者,所車削之端面成 (1) 曲面 (2) 平面 (3) 凹面 (4) 凸面 |

| 精車削一偏心平面時,首先應考慮 (1) 進刀量儘可能大 (2) 刀刃接觸線儘量大 (3) 車刀間隙角儘可能小 (4) 主軸轉數適度降低 |

| 車削大端面時,若有過多裕量之材料,以下列何種車削方法較為迅速? (1) 先由軸心向外連續粗車削 (2) 先由外向軸心連續粗車削再作精車削 (3) 先以軸向連續粗車削 (4) 先將多餘之長度切斷 |

| 檢查圓稜角之尺寸通常使用 (1) 量錶 (2) 分厘卡 (3) 半徑規 (4) 環規 |

| 內孔車削去角的主要目的在於 (1) 增加美觀 (2) 便於測量 (3) 去除毛邊 (4) 易於裝配 |

| 切斷工作選用切削劑,最主要目的為 (1) 防止振動 (2) 增加表面粗糙度 (3) 保護刃口 (4) 切屑流暢 |

| 選用切斷車刀刃口寬度大小係依工件之【 】 決定 (1) 端面形狀 (2) 外徑 (3) 內徑 (4) 長度 |

| 一般切斷時,主軸轉數要比【 】 要高 (1) 車削端面 (2) 車削內徑 (3) 輥花 (4) 車削外徑 |

| 下列何者無法使用兩頂心工作 (1) 端面車削 (2) 切斷 (3) 外徑車削 (4) 切槽 |

| 擬以偏置尾座法車削錐度"1:20"的工件,設工件全長為300mm,而錐度部分長為100mm,則尾座之偏置量應為 (1) 15 mm (2) 5.5 mm (3) 10 mm (4) 7.5 mm |

| 錐度為"1:5±0.0015",若25mm 長,兩端直徑差5mm,則公差為 (1) ±0.0250 mm (2) ±0.0500 mm (3) ±0.0375 mm (4) ±0.0015 mm |

from https://yamol.tw/item-70.%E9%8C%90%E5%BA%A6%E7%82%BA%22+15+%C2%B1+0.0015+%22+%EF%BC%8C+%E8%8B%A525+m+m%E9%95%B7%EF%BC%8C+%E5%85%A9%E7%AB%AF%E7%9B%B4%E5%BE%91%E5%B7%AE5..-1725222.htm

| 錐銷的錐度是 (1) 1:20 (2) 1:50 (3) 1:30 (4) 1:24 |

截面為圓形、軸向帶有錐度的無頭圓錐銷。 ・一般而言,錐度通常使用1/50

| 車削"1:20"之錐度,經檢查後,距離規線尚有8mm,則車刀尚須旋進的車削深度為多少mm? (1) 2 mm (2) 4 mm (3) 0.4 mm (4) 0.2 mm |

/2

| 車削特長錐度工件,宜採用何種方法? (1) 錐度附件 (2) 旋轉複式刀座 (3) 偏置車床頭座 (4) 偏置尾座 |

| 二頂心工作時,若車削工作產生微小錐度,此時應調整 (1) 尾座 (2) 刀具溜座 (3) 刀架 (4) 主軸頭 |

| 利用自動進刀車削內錐度,應採用【 】 法 (1) 旋轉複式刀座 (2) 錐度附件 (3) 成形刀 (4) 尾座偏置 |

| 車削長內錐度孔徑,應選用下列何種方法車削【 】 法 (1) 旋轉複式刀座 (2) 尾座偏置 (3) 成型刀 (4) 錐度附件 |

| 錐度附件之每格代表1/16TPF,用以切削1/8TPF 錐度時,錐度附件應調整之格數為【 】 格 (1) 2 (2) 2.5 (3) 4 (4) 1.5 |

| 利用公制車床之錐度附件車削1:20 之錐度(錐度附件刻度每格以1/10 表示)則偏置格數為多少? (1) 3 格 (2) 1 格 (3) 2 格 (4) 0.5 格 |

from https://slidesplayer.com/slide/16626646/

| 下列有關莫氏錐度之敘述,何者為正確 (1) 廣用於車床、銑床及鑽床之主軸孔 (2) 每一號之尺寸,都不一樣大 (3) 每25.4mm 錐度1/2 (4) 共有10 個號數 |

| 英制錐度"T.P.I."表示方式為每【 】 長大徑、小徑之差 (1) 15.4mm (2) 25.4mm (3) 15.4 公分 (4) 25.4 公分 |

| 莫氏錐度套筒"MT3×4"之意義為 (1) 內孔錐度為3 號,外錐度為4 號 (2) 外錐度為3 號,內孔錐度為4 號 (3) 錐度為3 號,長度為4 號 (4) 錐度為4 號,長度為3 號 |

| 將錐度換算成半錐角,設半錐角為"θ",錐度為"T",錐度長為"L",其換算公式為 (1) θ=T/2 (2) tanθ=T/2 (3) tanθ=TL/2 (4) θ=TL/2 |

工件錐度部位之半錐角計算公式:

tan(a) = 0.5*(D-d)/L

| 下列敘述何者錯誤 (1) 莫氏錐度有8 種 (2) 莫氏錐度可用車床切削 (3) 莫氏錐度常用於花鑽頭柄上 (4) 1 號莫氏錐度大於5 號莫氏錐度 |

(1) 20 mm (2) 24 mm (3) 30 mm (4) 26 mm

| 工作圖上標註錐度為"1:8",錐孔小徑為21mm,現以樣柱檢驗結果尚距離規線4mm(孔太小),則此時車削的錐孔小徑為 (1) 21.25 mm (2) 20.5 mm (3) 20.25 mm (4) 21.5 mm |

| 車削錐度,如車刀刀尖比工件中心低,則所車削之錐度角會 (1) 與車刀高低無關 (2) 變小 (3) 不變 (4) 變大 |

???

| 使用同型車刀車削錐度時,精車削的切削速度一般要比粗車削者為 (1) 快 (2) 慢 (3) 不一定 (4) 相同 |

| 度量車床尾座偏置量較大且須精確,最適宜的量具為 (1) 指示量錶 (2) 錐度塞規 (3) 角度儀 (4) 槓桿式量錶 |

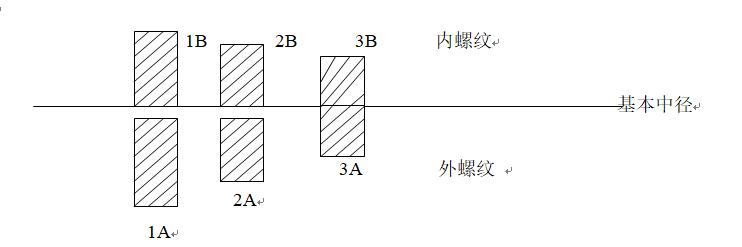

| 螺紋符號"3/4"-16UNF-3A",其中"A"代表的意義為 (1) 左旋螺紋 (2) 右旋螺紋 (3) A 級配合 (4) 外螺紋 |

| 一螺紋標註"M30×3.0-2B",其中"B"代表【 】 螺紋 (1) 外 (2) 內 (3) 細 (4) 粗 |

| 螺紋符號"1/2-13UNC-2A",其中"1/2"係代表 (1) 每25.4mm 牙數 (2) 公稱直徑 (3) 螺紋節徑 (4) 螺紋底徑 |

| 1/2-13UNC"的螺紋其牙角為 (1) 30 度 (2) 55 度 (3) 60 度 (4) 29 度 |

| 下列何者螺紋其牙角是55 度?【 】 螺紋 (1) 公制 (2) 梯形 (3) 管 (4) 統一標準 |

| 最普遍的公制螺紋配合等級係採用第幾級? (1) 4 級 (2) 2 級 (3) 3 級 (4) 1 級 |

| 統一標準三角螺紋之配合等級,最精密的是 (1) 2 級 (2) 4 級 (3) 1 級 (4) 3 級 |

from https://www.hdtiancong.com/news/10

| 英制車床導螺桿為每25.4mm4 牙,車削5 牙/吋時,其牙標刻度對零的機會有 (1) 6 次/轉 (2) 8 次/轉 (3) 2 次/轉 (4) 4 次/轉 |

from https://www.ptt.cc/bbs/Gov_owned/M.1414142652.A.606.html

(Ps) =工件螺距=1/4 inch,

(Pl)=導螺桿螺距=1/5 inch (Ts)/(Tl)=nx(Ps)/(Pl)==(Nl)/(Ns)=x/y=4/5 X=4,所以導螺桿每轉4週,螺帽有一次吻合 Q1標使用16齒之齒輪,此齒輪是牙標指示器原理的蝸輪嗎? 牙標一圈拉合機會=蝸輪齒數/x=16/4=4次(Ans)

| 一般車床之導螺桿為每25.4mm4 牙,若車削"3/8"-24UNF"螺紋,則牙標上刻度指示嚙合開口螺帽的機會有 (1) 4 次 (2) 8 次 (3) 2 次 (4) 無限次 |

| 車床導螺桿螺距為6mm,欲車削螺距為2.5mm 之螺紋,牙標蝸齒輪為20 齒,則牙標轉1 圈就有【 】次嚙合機會 (1) 4 (2) 3 (3) 6 (4) 5 |

| 車床導螺桿螺距為12mm,擬車削螺距為1mm 之單線螺紋,其齒輪的搭配應為 (1) 24/40×20/120 (2) 24/40×32/120 (3) 25/50×32/120 (4) 25/50×20/120 |

| 車床導螺桿螺距為6mm,擬車削每25.4mm4 牙之螺紋,設其中一齒輪用120 齒,則另一齒輪應為 (1) 100 齒 (2) 127 齒 (3) 80 齒 (4) 60 齒 |

| 公制車床車削英制螺紋或英制車床車製公制螺紋,其搭配齒輪系時,不可缺少【 】 齒之齒輪 (1) 120 (2) 127 (3) 125 (4) 157 |

| 車床導螺桿之導程為6mm,擬切削節距為1.75mm 之單線螺紋時,則牙標指示器下之蝸輪應選用 (1) 19 齒 (2) 21 齒 (3) 20 齒 (4) 18 齒 |

| 在車床上切削螺紋,通常分數次才可完成,故每次車刀切入位置必須在同一位置,下列何者為此設計機構 (1) 分度盤 (2) 牙標指示器 (3) 自動進刀桿 (4) 中心規 |

| 牙標之主要用途是 (1) 指示車刀切入工件之位置 (2) 指示螺紋的深度 (3) 檢查車刀角度 (4) 指示車削長度 |

| 下列何者為統一標準螺紋之表示方法 (1) 外徑及牙數 (2) 牙寬及牙深 (3) 節徑與牙數 (4) 外徑與螺距 |

from https://zhuanlan.zhihu.com/p/296294160

统一标准螺纹(Unified Thread)

由美国、英国、加拿大三国共同制定,为目前常用的英制螺纹。螺纹角亦为60度,规格以每英寸有几牙表示。此种螺纹可分为粗牙(UNC)、细牙(UNF)、特细牙(UNEF)。表示法,如1/2-10UNC,1/2-外径,10-每寸牙数,UNC-代号

| 公制螺紋牙深為螺距的 (1) 0.6495 倍 (2) 0.866 倍 (3) 0.7865 倍 (4) 0.559 倍 |

| 車削三角螺紋,其牙頂形狀為 (1) 圓頂 (2) 尖頂 (3) 平頂 (4) 不一定 |

| 一般攻絲鑽孔所選用鑽頭之直徑為 (1) 公稱直徑-螺距 (2) 等於節徑 (3) 公稱直徑-節徑 (4) 公稱直徑-底徑 |

| 統一標準螺紋細牙的符號為 (1) M (2) W (3) UNC (4) UNF |

| 螺紋的公稱直徑是指 (1) 底徑 (2) 節距 (3) 外徑 (4) 節徑 |

| 車削螺紋時,車刀車削方向之側間隙角應為 (1) 等於導程角 (2) 原側間隙角加上導程角 (3) 不必考慮導程角 (4) 原側間隙角減去導程角 |

FROM https://baike.baidu.hk/item/%E5%B0%8E%E7%A8%8B%E8%A7%92/452151

導程角:是螺紋的中徑展開的圓周線與螺旋線的夾角

| 車削螺紋時,用來校正車刀尖之角度及裝置螺紋車刀的最簡便量具為 (1) 中心規 (2) 螺紋規 (3) 節距規 (4) 鋼尺 |

中心規

角度: 60度

◆ 車刀螺牙角度、測量螺絲專用

| 公制三角螺紋的牙形為 (1) 平頂,圓底 (2) 平頂,平底 (3) 圓頂,尖底 (4) 平頂,尖底 |

| 牙角為60 度,後斜角為0 度之牙刀,夾持於刀塔,若刀尖略高於工件中心線,則所切削的螺紋,其牙角為 (1) 60 度 (2) 不一定 (3) 略小於60 度 (4) 略大於60 度 |

???

| 鑽削中碳鋼材料鑽頭之鑽唇角為 (1) 118 度 (2) 128 度 (3) 108 度 (4) 138 度 |

| 鑽孔時,若鑽頭切邊有偏差,所鑽之孔會 (1) 成錐孔 (2) 孔徑變大 (3) 孔徑變小 (4) 孔徑不變 |

| 直徑25mm 鑽頭的鑽柄,其錐柄為莫氏【 】 號錐度 (1) 2 (2) 1 (3) 3 (4) 4 |

| 兩心間工作時,2mm 中心鑽頭,適用於鑽削下列何種直徑的工件 (1) 64~100 mm (2) 26~63 mm (3) 11~25 mm (4) 6~10 mm |

| 鉸刀之鉸削速度較鑽頭鑽削速度為 (1) 快 (2) 隨意 (3) 慢 (4) 相等 |

| 鉸削10mm 孔之中碳鋼圓桿,鑽頭直徑宜選用 (1) 9.6 mm (2) 9.4 mm (3) 9.2 mm (4) 9.8 mm |

| 工件於車床上鑽孔後接著進行鉸孔,則鉸孔時應選用 (1) 高轉數,小進給 (2) 低轉數,大進給 (3) 高轉數,大進給 (4) 低轉數,小進給 |

| 中碳鋼圓桿欲鉸削ψ15mm 之孔,其鑽頭直徑與孔徑的關係為 (1) 鑽頭直徑大於孔徑約0.01~0.1mm (2) 鑽頭直徑與孔徑無關 (3) 鑽頭直徑小於孔徑約0.01~0.1mm (4) 鑽頭直徑小於孔徑約0.2~0.3mm |

| 下列何者可用鉸削的方法加工 (1) 錐孔 (2) 退刀槽 (3) 內螺紋 (4) 階級孔 |

鉸刀(Reamer)為一種用於金屬加工的旋轉切削工具。外型為螺旋形,如鑽頭的刀片的直線形狀。根據不同的應用,有分為精密鉸刀和非精密鉸刀。精密絞刀被設計在微小的擴孔,且具有高度的準確性,使孔洞兩側保持平滑。非精密刀用於基本的擴大孔洞或去除毛邊。擴大孔的過程稱為鉸孔。

| 在工件上鑽削中心孔,選用中心鑽頭之大小是依據工件的 (1) 材料 (2) 硬度 (3) 直徑 (4) 長度 |

| 3/4"-10UNC 的螺紋,攻絲鑽頭尺度為 (1) 18.62 mm (2) 20.68 mm (3) 16.5 mm (4) 17.98 mm |

3/4" = 19mm

3/4"-0.1"=16.5 mm

| 車削直徑20mm 之內孔,經測量後孔徑還小0.4mm,則車刀應再進刀 (1) 0.6 mm (2) 0.3 mm (3) 0.4 mm (4) 0.2 mm |

/2

| 一般粗車削ψ300mm 之孔徑裝置內孔刀時,其刀尖的高度宜與主軸 (1) 中心一樣高 (2) 略低於中心5 度 (3) 略高於中心5 度 (4) 視工件材料硬度而定中心 |

from https://www.ximalaya.com/ask/q3148837

刀尖稍高于中心后刀具便于进入孔内进行加工;另一方面,刀杆受力会往下压,高出一点正好抵消;再者,刀杆高一些便于铁屑排除。

| 車削工件之內孔,為避免內孔車刀與孔壁摩擦,須注意車刀之何種角度 (1) 側斜角 (2) 第二前間隙角 (3) 第二側隙角 (4) 後斜角 |

??

| 工件車削內孔前宜先 (1) 車削外徑 (2) 端面倒角 (3) 輥花 (4) 車削端面 |

| 單一工件粗車削不通孔時,目測孔深標記宜在【 】 作記號 (1) 橫向刀座刻度環 (2) 工件表面 (3) 刀柄面 (4) 溜座台面 |

| 一般車削內徑時,刀桿直徑與伸出長度的比值一般為【 】 以內 (1) 1:8 (2) 1:10 (3) 1:5 (4) 1:3 |

| 鋼料偏心粗車削時,宜選用之碳化物車刀為 (1) P20 (2) P40 (3) P01 (4) P10 |

| 單偏心之中心線與工件之中心線互成 (1) 270 度 (2) 180 度 (3) 90 度 (4) 135 度 |

| 偏心之曲軸工件車削以使用下列何者為宜?【 】 為宜 (1) 偏心夾頭 (2) 三爪連動夾頭 (3) 花盤 (4) 兩頂心法 |

| 汽車曲軸偏心工件車削,宜選用何種夾頭較佳【 】夾頭 (1) 雞心 (2) 三爪連動 (3) 彈簧套筒 (4) 四爪單動 |

| 兩頂心車削偏心工件,應先 (1) 求中心 (2) 使用雞心夾頭夾持工件 (3) 四爪單動夾頭夾持工件 (4) 鑽削中心孔 |

| 車削偏心量小之短工件時,應選用【 】 夾頭夾持 (1) 四爪單動 (2) 彈簧套筒 (3) 三爪連動 (4) 雞心 |

| 偏心量大之長工件加工,應選用 (1) 兩頂心 (2) 三爪連動夾頭 (3) 四爪單動夾頭 (4) 花盤 |

| 四爪單動夾頭夾持偏心工件,車床啟動後,工件擺動甚劇,其主要原因為 (1) 工件夾持不牢 (2) 轉數太低 (3) 工件重量不平衡 (4) 未使用尾座頂持 |

| 兩頂心車削偏心工件,其中心孔位置可用【 】 與V形枕求出 (1) 外徑分厘卡 (2) 量錶 (3) 游標卡尺 (4) 游標高度規 |

| 車床上進行中碳鋼φ50mm 粗輥花時,首次最適合的輥壓深度約為 (1) 2 mm (2) 0.5 mm (3) 1.5 mm (4) 1 mm |

| 輥花時在工件上加注切削劑主要是為 (1) 保護輥輪銳利 (2) 保護車床壽命 (3) 防止工件膨脹 (4) 使工件的粉狀切屑脫落 |

| 工件經輥花後,其外徑較原直徑 (1) 略大 (2) 不變 (3) 不一定 (4) 略小 |

| 一般輥壓花紋時,下列何種操作較為確實 (1) 轉數高,進給大 (2) 轉數高,進給小 (3) 轉數低,進給大 (4) 轉數低,進給小 |

| 菱形紋輥花刀為【 】 所組成 (1) 兩個右旋斜紋 (2) 兩個菱形紋 (3) 一個左及一個右旋斜紋 (4) 兩個左旋斜紋 |

| 輥花時,產生亂紋最可能之原因是 (1) 刀具斜置 (2) 輥花刀不良 (3) 進給太快 (4) 刀具輥壓太深 |

| 車削半徑3mm 之曲面,最快速的方法為【 】 車削 (1) 成形刀 (2) 油壓靠模 (3) 手動 (4) 電腦數值控制 |

| 下列何者為車削曲面之成形車刀? (1) 輥花刀 (2) 圓弧車刀 (3) V形螺紋刀 (4) 切斷車刀 |

| 下列何者不是曲面車削工件 (1) 頂心 (2) 手輪 (3) 握把 (4) 繩輪 |

| 手動車削曲面時 (1) 刀尖須比中心稍低 (2) 使用自動進刀 (3) 刀尖須比中心稍高 (4) 須配合曲面樣板車削 |

| 使用樣板車削曲面時,須【 】 方能達到圓滑曲線 (1) 縱、橫向進刀 (2) 固定橫向進刀 (3) 使用一般車刀 (4) 固定縱向進刀 |

| 一般所用不規則曲面成形刀是以【 】 自行研磨成形 (1) 高速鋼 (2) 捨棄式碳化鎢 (3) 工具鋼 (4) 低碳鋼 |

| 利用成形刀車削曲面,發現工件表面有振動波紋,其不可能之原因為 (1) 成形刀磨損 (2) 接觸面過大 (3) 車削速度太慢 (4) 車削速度太快 |

| 大量生產車削較大之曲線形工件時宜採【 】 車削為最精確而迅速 (1) 複式座標 (2) 成形車刀直進 (3) 油壓靠模法 (4) 雙手進給 |

fromhttps://zh.wikipedia.org/zh-tw/%E8%BB%8A%E5%BA%8A#%E9%9D%A0%E6%A8%A1%E8%BB%8A%E5%BA%8A%EF%BC%88Copying_Lathe%EF%BC%89

靠模車床(Copying Lathe)[編輯]

靠模車床又稱仿削車床,利用觸針依照模型或樣板的形狀移動,車刀也隨之移動車削工作物,因此可以正確地車削出與模型一樣的工件。

| 車床上銼光曲面,應選用之銼刀是【 】 細切齒 (1) 單 (2) 雙 (3) 複 (4) 曲 |

| 車床上凸曲面銼光以選用【 】 銼刀為宜 (1) 粗半圓 (2) 粗圓 (3) 細平 (4) 細方 |

| 車削曲面的成形車刀為【 】 之刀具 (1) 適於內徑車削 (2) 研磨不易 (3) 不適於量產 (4) 適於外徑粗車削 |

| 曲面砂光用之砂布背面印有"A-60"註記,其中"A"係表示 (1) 粒度 (2) 組織 (3) 磨料 (4) 結合法 |

| 一般砂光曲面用砂布,其磨料的結合劑為 (1) 黏土 (2) 合成樹脂 (3) 金屬 (4) 水玻璃 |

| 車床上銼光曲面時,為防止銼屑堵塞銼齒,可在銼刃面上塗以 (1) 機油 (2) 紅丹 (3) 黃油 (4) 粉筆 |

| 車床上銼光曲面時,較安全的方法是 (1) 改變轉向及工作位置 (2) 左手握持刀柄 (3) 右手握持刀柄 (4) 視各人握持習慣而定 |

| 車削半圓球曲面時,其主軸轉速,應較車削外徑為 (1) 一樣 (2) 略低 (3) 甚低 (4) 略高 |

| 車削大形毛胚筒蓋外曲面時,其工件校正位置應於 (1) 外徑面 (2) 外徑面與端面 (3) 曲面 (4) 曲率中心 |

| 車床上銼光時,銼光量以【 】 mm 為適當 (1) 0.50~0.60 (2) 0.35~0.45 (3) 0.05~0.15 (4) 0.20~0.30 |

| 車床上砂光之預留量應以【 】 mm 為適當 (1) 0.15~0.2 (2) 0.25~0.3 (3) 0.05~0.1 (4) 0.02~0.03 |

| 車刀影響車削工件表面粗糙度的主要部位是 (1) 刀尖半徑 (2) 邊斜角 (3) 後斜角 (4) 邊隙角 |

| 下列何項措施是提高表面粗糙度的方法 (1) 降低轉數 (2) 減少進給率 (3) 增大進給率 (4) 選用刀鼻半徑較小之刀片 |

| 粗車削毛胚鑄件宜採 (1) 高切削速度 (2) 和一般車削條件相似,可不必特別考慮 (3) 大切削深度、小進給率 (4) 小切削深度、大進給率 |

| 精車削端面或外徑時,車刀尖之高度必須與工件軸線 (1) 低1mm (2) 高1mm (3) 同高 (4) 視工件材質而不同 |

| 在二心間車製圓桿,若工件尾座端較主軸端大,其主要原因是 (1) 工作直徑太大 (2) 刀尖磨損 (3) 轉數過高 (4) 尾座偏離軸心 |

| 車削刀具有利於排屑的角度是 (1) 刀尖角 (2) 前隙角 (3) 邊隙角 (4) 邊斜角 |

| 下列切削阻力最大的邊斜角為 (1) -5 度 (2) 15 度 (3) 10 度 (4) 5 度 |

| 研磨高速鋼刀具,其刃口必須以水冷卻,以防 (1) 回火硬化 (2) 回火韌化 (3) 脆化 (4) 退火軟化 |

| 後斜角較大的車刀,較適合車削何種材質? (1) 鋁 (2) 銅 (3) 鑄鐵 (4) 中碳鋼 |

| 粗車削毛胚鑄件,宜選用之車刀編號為 (1) P30 (2) P10 (3) K30 (4) K10 |

| 下列刀具,何者較適合粗車削長屑形之鋼料 (1) K40 (2) P20 (3) K20 (4) M20 |

| 下列何者不常用為捨棄式刀片的材質 (1) 碳化物 (2) 高速鋼 (3) 被覆碳化鈦之碳化物 (4) 陶瓷 |

| 車削鋁或鋁合金,下列選擇何者是錯誤 (1) 大量使用切削劑 (2) 較大斜角的刀具 (3) 降低車削速度 (4) 增加車削速度 |

| 車削鋁或鋁合金,其刀具較適當的後斜角是 (1) 20~35 度 (2) 10~15 度 (3) 0~8 度 (4) 負8~0 度 |

| 在車削中下列那種材料所需的切削速度最快 (1) 不銹鋼 (2) 鑄鐵 (3) 低碳鋼 (4) 黃銅 |

| 一般直徑12mm 的鑽頭,其鑽柄是【 】 柄 (1) 螺栓 (2) 直 (3) 方 (4) 錐 |

| 車削碳鋼材料時,理想的切屑其形狀是【 】 的屑狀 (1) 捲曲成約2/3 圈 (2) 擠斷成片片如魚鱗狀 (3) 呈長條狀 (4) 連續 |

| 粗車削灰鑄鐵時,其切屑呈現 (1) 碎粒狀 (2) 直線長條狀 (3) 球狀 (4) 螺旋長條狀 |

| 鋼材於車削過程中,其切屑之形成主要由於【 】 破壞 (1) 壓縮 (2) 剪切 (3) 伸張 (4) 扭轉 |

| 粗車削時,如夾持力及主軸馬力足夠,不宜選用 (1) 較高的切削速度 (2) 較堅固的車刀 (3) 較大的進給率 (4) 較大的車削深度 |

| 車削灰鑄鐵最恰當的切削劑是 (1) 調水油 (2) 豬油 (3) 空氣 (4) 硫化油 |

鑄鐵

一般的灰鑄鐵以鐵為主要成份,外加一些散佈的石墨。鑄鐵易於加工製造,而且不用切削油也可切削,但容易產生廢細屑及黑色塵粉。

可以煤油作為切削油,通常用過濾器把廢屑及塵粉過濾。也可以採用特別設計的水溶性切削油或合成切削液,其形成清晰溶液或乳化液,穩定性高,不會和鑄鐵粒子起作用。

| 切屑厚度主要與下列何者有關 (1) 主軸轉數 (2) 切削劑 (3) 切削深度 (4) 進給率 |

| 以碳化物車刀作不連續性車削,有時後斜角為負值,其原因是 (1) 降低磨耗 (2) 使切屑易於斷裂 (3) 排屑順暢 (4) 刀具耐衝擊 |

| 在車床上利用四爪單動夾頭車削大偏心時,為避免發生危險應選用下列何種輔助工具 (1) 角度儀 (2) 直角尺 (3) 平衡塊 (4) 平行塊 |

| 偏心車削時車刀尖受力最大的是【 】 分力 (1) 主 (2) 側 (3) 背 (4) 切削 |

| 下列那一組是用來量測偏心工件之工具 (1) 量錶與平行塊 (2) 量錶與V型枕 (3) 分原卡與塊規 (4) 分厘卡與V型枕 |

| 車削鋼料之偏心工件,不得選用何種刀具材質? (1) K 級碳化物 (2) 鑽石 (3) P 級碳化物 (4) M 級碳化物 |

| 車削外徑前先車削端面,其主要原因係為 (1) 整齊 (2) 精車削時車刀不易損壞 (3) 美觀 (4) 定長度之基準面 |

| 車床夾頭夾持圓桿車削後,二端直徑相差0.5mm 以上,其可能的原因是 (1) 車刀磨損 (2) 刀具裝置偏斜 (3) 用未歸零複式刀座進刀 (4) 以大手輪進刀 |

| 一般車削黃銅所生成的切屑狀態成 (1) 流線形 (2) 碎裂形 (3) 撕裂形 (4) 剪斷形 |

| 使用碳化物刀具車削圓桿時,為使加工面精良,下列條件何者不正確? (1) 車削深度勿太深 (2) 切削速度降低 (3) 切削速度增高 (4) 進給量儘可能小 |

| 一般車床粗車削之進給量約為每轉 (1) 1.50~1.80 mm (2) 4.15~5.30 mm (3) 0.25~0.50 mm (4) 2.85~3.10 mm |

| 工件車削時產生火花,以【 】 較為可能 (1) 進給量過小 (2) 轉數過高 (3) 材料含碳量過低 (4) 進給量過大 |

| 下列何種材料切削時較易形成連續切屑 (1) 青銅 (2) 黃銅 (3) 軟鋼 (4) 鑄鐵 |

| 車削過程中切屑最易變色之材質為 (1) 灰鑄鐵 (2) 中碳鋼 (3) 銅 (4) 鋁 |

| 如車削太硬金屬鑄件,應先作【 】 處理 (1) 表面 (2) 淬火 (3) 回火 (4) 退火 |

| 下列何者為影響車削阻力最無關的因素 (1) 車削深度 (2) 車刀圓鼻半徑 (3) 切削速度 (4) 進給速度 |

| 車床粗車削時,需要較大切削深度之毛胚材料為 (1) 鑄鐵 (2) 快削鋼 (3) 鋁合金 (4) 軟鋼 |

| 車削金屬材料中,下列何者之切削速度較高? (1) 黃銅 (2) 軟鋼 (3) 青銅 (4) 鑄鐵 |

| 車削條件相同時,下列何者車削時之主軸轉數較快? (1) 螺紋 (2) 內孔 (3) 外徑 (4) 切斷 |

| 車削圓桿外徑時,圓面上產生鱗皮現象,最有可能的原因為 (1) 車刀伸出太短 (2) 進給過快 (3) 進給太慢 (4) 車刀鈍化 |

| 鑽孔後之孔徑較預期的尺度大,其主要原因是 (1) 鑽削速度太慢 (2) 鑽削速度太快 (3) 鑽頭切邊長短不一 (4) 未先鑽削中心孔 |

| 鑽頭鑽唇角相等,但鑽唇長度不相等時,最易發生的現象是 (1) 鑽唇磨耗甚大 (2) 靜點偏離中心,擴大孔徑 (3) 鑽頭易斷裂 (4) 鑽唇摩擦生熱,硬度減低 |

| 車床上鑽孔與擴孔無關的因素是 (1) 靜點偏離中心 (2) 鑽頂角太大 (3) 兩鑽唇角不相等 (4) 兩鑽唇不等長 |

| 鑽孔時只有一條排屑,這表示 (1) 鑽孔速太快 (2) 切邊長度不等 (3) 工作物太硬 (4) 轉速太少 |

| 車削圓桿時,工件表面有因磨擦而不正常發亮現象,其主要原因是 (1) 主軸轉數太低 (2) 刀桿未裝緊 (3) 刀片未裝緊 (4) 刀尖高於工件中心 |

| 車削表面有不正常發亮現象,最可能的原因是 (1) 車刀刀片材料太軟 (2) 車刀刃口低於中心線 (3) 過多的切削劑 (4) 刀具鈍化及車削速度太快 |

| 車削狹槽時,切槽刀刀片斷裂彈出,最可能的原因是 (1) 車削速度太快 (2) 排屑不良 (3) 進給量太小 (4) 過多的切削劑 |

| 車削工件產生振動現象,可能之原因是 (1) 馬力不足 (2) 主軸鬆動 (3) 轉數偏低 (4) 工件未用墊片夾持 |

| 車床作切斷車削時,有斷續插刀現象,表示車刀 (1) 刃口過高 (2) 側間隙角過大 (3) 前間隙角過大 (4) 刃口過低 |

| 內孔車削時發出吱吱尖叫聲的可能原因為 (1) 轉數太高 (2) 刃口鋒利 (3) 轉數太慢 (4) 刃口過高 |

| 車床上鑽削中心孔時,中心鑽頭折斷,最可能之原因為 (1) 尾座偏移 (2) 工件太硬 (3) 工件偏心 (4) 轉數太快 |

| 兩頂心車削偏心,偏心量不準確最有可能之原因為 (1) 尾座偏置不正確 (2) 車刀鈍化 (3) 工件鑽中心孔不正確 (4) 車床主軸不正確 |

| 車床剎車後,主軸無法立即停止轉動,剎車放開時,主軸又恢復轉動,可能原因為 (1) 剎車帶太鬆 (2) 剎車來令片已磨損 (3) 剎車帶斷裂 (4) 剎車微動開關失靈 |

| 利用自動進刀車削細長圓桿,測量外徑時,發現外徑尺寸有明顯差異,其可能原因為 (1) 未用跟刀架車削 (2) 床台水平調整不均 (3) 安全銷有問題 (4) 進刀傳動系統故障 |

跟刀架

固定在大拖板側面上,隨刀架縱向運動。跟刀架有兩個支承爪,緊跟在車刀後面起輔助支承作用。因此,跟刀架主要用於細長光軸的加工。使用跟刀架需先在工件右端車削一段外圓,根據外圓調整兩支承爪的位置和鬆緊,然後即可車削光軸的全長。

使用中心架和跟刀架時,工件轉速不宜過高,並需對支承爪加注機油滑潤

原文網址:https://kknews.cc/news/r55oe5x.html

| 重車削進行中,發現工件有明顯刮槽,即表示有 (1) 堆積刀刃 (2) 刀刃磨損 (3) 工件表面有硬塊 (4) 工件材質太硬 |

帶有堆積刃(Built-Up-Edge)的連續式切屑:

簡稱 BUE,對於柔延性高且摩擦係數高的材料而言,在切削過程中,由於甚高的摩擦係數與切屑間的壓力,以致於有若干微粒粘結在刀具面上,當 切削繼續進行,粘結的材料愈多,最後堆積到適當高度後,即隨切屑流失,或一部份嵌進工作 面上。由於這種作用是週期性發生,所以加工面的光平程度遠較連續式切屑的表面低。一般而 言,這種現象可藉由減少切屑厚度及增加傾角來減少。

積屑刀口的連續切屑,其生成原因有:

- 切削延性材料時切削速度太低。

- 工件材質延性較膠黏。

| 低速車削進行中,聞到燒焦的味道,最可能原因是 (1) 切削劑蒸發 (2) 齒輪箱潤滑油不足 (3) 皮帶鬆滑 (4) 尾座頂心過熱 |

| 車削造成車刀崩裂的原因為 (1) 退刀太快 (2) 車削速度過低 (3) 車削速度過高 (4) 主軸停止後未退刀 |

| 車削工作中,若發覺車床有異狀或有不正常之聲音時,首先要 (1) 加速車削 (2) 切斷電源 (3) 退出刀具 (4) 踩剎車 |

| 車削進行中,有規律的"嗶吧"響聲,可能為 (1) 部分三角皮帶斷裂 (2) 齒輪斷裂 (3) 安全銷剪斷 (4) 剎車帶斷裂 |

| 半合(開口)螺帽無法閉合較為可能原因為 (1) 縱、橫向自動進給操作桿未在中立位置 (2) 未裝牙標 (3) 車床未起動 (4) 導螺桿不轉 |

| 車床主軸軸承過熱磨耗的原因為 (1) 反向重車削 (2) 未按時更換機油 (3) 軸承太鬆 (4) 進刀速度太快 |

| 車床在使用後必須採行之工作為 (1) 擦拭及注油 (2) 暖機 (3) 拆下夾頭 (4) 調整 |

| 車床開動前應先 (1) 調整 (2) 夾持工件 (3) 夾持刀具 (4) 注油 |

| 車床傳動用之V形皮帶,若皮帶調整過緊,則下列何者敘述不正確 (1) 皮帶壽命縮短 (2) 馬達負載增加 (3) 軸承負荷增加 (4) 傳動不確實 |

| 一般車床床軌清潔,下列敘述何者為不正確 (1) 使用噴槍清除切屑 (2) 清潔後上油保養 (3) 使用毛刷清除切屑 (4) 使用抹布擦拭清潔 |

| 在車床上切削螺紋,主軸旋轉但導螺桿不旋轉,下列那一項敘述較正確 (1) 螺紋齒輪搭配桿未能確實定位 (2) 自動進刀桿損壞 (3) 馬達皮帶斷掉 (4) 牙標指示器下之蝸輪與導螺桿未接觸 |

| 一般高速車床主軸箱之潤滑油應選用"S.A.E"【 】 號機油 (1) 60 (2) 30 (3) 120 (4) 90 |

| 校正車床主軸孔中心之偏擺度,以下列何者較為精確 (1) 對正車頭及尾座頂心 (2) 校對尾座記號 (3) 以直角規校正 (4) 以量錶及標準桿檢查 |

| 車床上之油珠孔,需經常加油,其最佳方式為用 (1) 油槍抵緊珠口注入 (2) 油壺滴入 (3) 用手塗抹黃油 (4) 抹布拭入 |

| 車床主軸箱加注潤滑油時,油面應在 (1) 油窗頂端 (2) 油窗頂端至中心線間 (3) 油窗中心線 (4) 油窗下端 |

(1) 92 吋 (2) 92 公分 (3) 92mm (4) 92 號

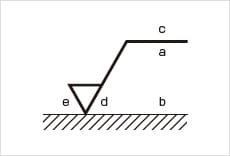

表面粗糙度的指示方法中,對於面的指示記號,以如下方式圖示表面粗糙度的值、切斷值或基準長度、加工方法、紋向記號、表面起伏等。

| 在機械製圖中,一般最先繪製的線條是 (1) 中心線 (2) 剖面線 (3) 虛線 (4) 尺度線 |

| 在移動某點時,若該點與二固定點間的距離之和恆為定值,則該點移動所形成的軌跡為 (1) 拋物線 (2) 圓 (3) 橢圓 (4) 雙曲線 |

| 圖面上實線、虛線、中心線、割面線及尺度線重疊時,最優先者為 (1) 實線 (2) 中心線 (3) 虛線 (4) 割面線 |

| 下列線條何者不以細線繪製 (1) 尺度線 (2) 剖面線 (3) 折斷線 (4) 隱藏線 (中粗) |

| 下列線條何者屬於中線 (中粗 ) ? (1) 中心線 (2) 虛線 (3) 割面線 (4) 直線 |

線之分類與用途

| 種 類 | 式樣 | 粗細 | 畫 法 | 用 途 |

| 實 線 | A | 粗 | 連續線 | 可見輪廓線、圖框線 |

| B | 細 | 尺度線、尺度界線、指線、剖面線、因圓角而消失的稜線、旋轉剖面的輪廓線等 | ||

| C | 折斷線、剖面線外緣 | |||

| D | 含鋸齒形彎折之連續線,相對銳角角度約為15゚;其角高度約為2mm | 折斷線 | ||

| 虛 線 | E | 中 | 每段約3mm 間隔約1mm | 隱藏線 |

| 鏈 線 | F | 細 | 線段長度與間隔之比例均為10:1,中間為一點 | 中心線、節線、假想線等 |

| G | 粗 | 表示需特殊處理物面的範圍 | ||

| H | 粗細 | 兩端及轉角粗,中間細,兩端粗線長勿超過10mm 註(詳圖) | 割面線 |

- 圖例

| 一組三角板可用來繪製的角度是 (1) 30°、50°、75°及90° (2) 15°、45°、60°及75° (3) 45°、50°、75°及90° (4) 20°、30°、45°及75° |

| 繪製較長的直線,為了使線條粗細能夠一致,鉛筆最好 (1) 用力調整 (2) 不變 (3) 稍微轉動 (4) 改變方向 |

| 利用下列何式,可求得正N 邊形的內角和? (1) ( N - 2 ) × 150° (2) ( N - 2 ) × 120° (3) ( N - 2 ) × 180° (4) ( N - 2 ) × 210° |

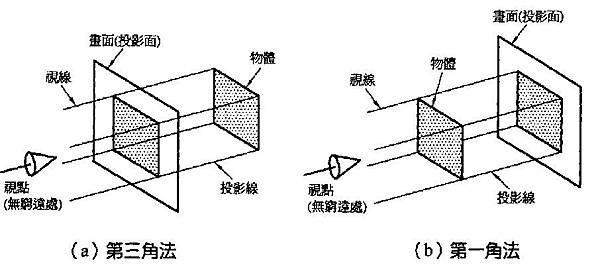

第一角视图:左视图放右边,右视图放左边,上视图放下面,

第三角视图:左视图放左边,右视图放右边,上视图放上面

標準三視圖是第三角法或第一角法投影。

在第三角法投影視圖中,零件或組合件的預設前視圖顯示在左下方,

其他的兩個視圖是上視圖及右視圖。

在第一角法投影視圖中,前視圖顯示在左上方,其他的兩個視圖是上視圖及左視圖。關於設定預設投影的資訊,請參考圖頁屬性。

第三角法投影 |

|

|

|

第一角法投影 |

|

將 物體置於第一象限內,依觀察者—物體—投影面的順序進行投影的方法,稱之為第一投影法(第一角法)。英國、法國、德國等國家採用此法,又稱E法。若將物體 置於第三象限內,依觀察者—投影面—物體的順序進行投影的方法,稱之為第三投影法(第三角法)。美國、日本等國家採用此法,又稱A法。CNS採用第一及第 三角法等同適用,但在同一圖紙只能選擇用其中一種投影法。

from http://onlinetest1-1.slhs.tp.edu.tw/bestcontent.asp?examid=t18300

| 輔助視圖所依據之投影原理是 (1) 立體投影原理 (2) 正投影原理 (3) 透視投影原理 (4) 斜投影原理 |

| 1 ㎜ 厚的方形工件,一般用幾個視圖表示 (1) 三視圖 (2) 雙視圖 (3) 四視圖 (4) 單視圖 |

| 圓柱型工件,一般用幾個視圖表示 (1) 四 (2) 三 (3) 六 (4) 二 |

| A0 圖紙的尺寸大小為 (1) 841×1189 ㎜ (2) 297×420 ㎜ (3) 594×841 ㎜ (4) 420×594 ㎜ |

| 孔與軸在裝配時,若孔的最大限界尺寸小於軸的最小限界尺寸,則此配合屬於 (1) 過盈配合 (2) 留隙配合 (3) 鬆動配合 (4) 過渡配合 |

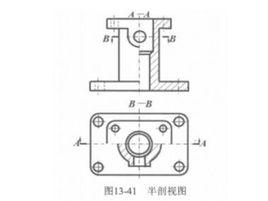

| 在第三角投影法中,前視圖為全剖面視圖,俯視圖為半視圖時,此半視圖應繪物體的 (1) 右半部 (2) 左半部 (3) 前半部 (4) 後半部 |

半剖視圖是當物體具有對稱平面時,向垂直於對稱平面的投影面上投射所得的圖形,可以對稱中心線為界,一半畫成視圖,另一半畫成剖視圖的組合圖形。 由於半剖視圖既充分的表達了機件的內部形狀,又保留了機件的外部形狀,所以常採用它來表達內外部形狀都比較複雜的對稱機件。

全剖視圖概念

用剖切平面完全地剖開機件所得的剖視圖,稱為全剖視圖。全剖視圖主要用於表達內部結構複雜、外形比較簡單的不對稱機件。

半剖視圖概念

當機件具有對稱平面時,在垂直於對稱平面的投影面上的投影所得的圖形,可以對稱中心線為分界,一半畫成剖視圖以表達內形,另一半畫成視圖以表達外形,稱為半剖視圖。半剖視圖適用於內、外形狀都需要表達,並且具有對稱平面的機件。當機件形狀接近對稱且不對稱部分已經有圖形表達清楚時,也可以採用半剖視圖。

from https://www.ylvs.chc.edu.tw/resource/openfid.php?id=38749

2. 半視圖:對稱形狀的視圖,只畫出中心線的一側,而省略其他一半的視圖

(1) 半視圖在俯視圖中,對稱軸之中心線上,兩端畫出兩條平行線且垂直於中心線的細實線標明,長度為 3mm

(2) 如果前視圖是剖面圖,俯視圖畫出後半部

(3) 如果前視圖是一般投影圖,俯視圖畫出前半部

(4) 半視圖或半剖視圖省略的一半,可以不必畫出省略端的尺度界線和尺度線的箭頭; 但標註尺度時,其尺度線的長度必須超過圓心

| 為表明相關零件之形狀或相關位置,常在視圖中附加以細鏈線繪出的參考視圖稱為 (1) 虛擬視圖 (2) 轉正視圖 (3) 局部放大視圖 (4) 局部視圖 |

from https://portal.wda.gov.tw/pdf-resource/%E6%A9%9F%E6%A2%B0%E8%A8%AD%E5%82%99%E6%93%8D%E4%BD%9C%E5%8F%8A%E7%B5%84%E8%A3%9D%E5%B7%A5/%E8%BB%8A%E5%BA%8A/%E5%B7%A5%E4%BD%9C%E5%9C%96%E5%88%A4%E8%AE%80/%E8%A6%96%E5%9C%96%E5%88%A4%E8%AE%80PMG-CAD0105.pdf

虛擬視圖:表示在某視圖㆗不存在的部位,

如圖 19(a)所示。或其與相 鄰機件之形狀或相關位置,須用假想線畫出,如圖 18(b)所

| 物體斜面兩端高低差與長度的比值是 (1) 梯度 (2) 錐度 (3) 斜度 (4) 直度 |

錐度

正圓錐體的錐度指錐體底圓直徑與其高度之比

| 中華民國國家標準之簡稱為 (1) SCN (2) CSN (3) CNS (4) NCS |

CNS標準(Chinese National Standards)是中華民國實施的國家標準

| 割面線之中段部分,其線型為 (1) 細鏈線 (2) 虛線 (3) 粗鏈線 (4) 細實線 |

| 鏈 線 | F | 細 | 線段長度與間隔之比例均為10:1,中間為一點 | 中心線、節線、假想線等 |

| G | 粗 | 表示需特殊處理物面的範圍 | ||

| H | 粗細 | 兩端及轉角粗,中間細,兩端粗線長勿超過10mm 註(詳圖) | 割面線 |

| 依據CNS 標準,應儘量使用下列何者來表示物體之形狀及尺度 (1) 透視圖 (2) 斜視圖 (3) 正投影視圖 (4) 等角圖 |

依第三角投影法所定義的視圖名稱:前視圖、後視圖、俯視圖、仰視圖、右側視圖、左側視圖等六個正投影視圖

| 兩圓互相內切,其連心線長等於該兩圓的 (1) 半徑差 (2) 半徑和 (3) 直徑和 (4) 直徑差 |

| 內切 |  |

精密量測

| 鋼尺除量測尺寸外,可用來目視檢測 (1) 平行度 (2) 直角度 (3) 角度 (4) 真平度 |

| 以游標卡尺內測爪量測小於5 ㎜直徑內孔,其 (1) 讀值等於正確尺寸 (2) 讀值大於正確尺寸 (3) 讀值小於正確尺寸 (4) 孔徑愈小誤差愈小 |

| 若游標卡尺本尺1 格1 ㎜,取其39 格在游尺上分成20 格,則本尺2 格與游尺1 格相差 (1) 0.5 ㎜ (2) 0.02 ㎜ (3) 0.1㎜ (4) 0.05 ㎜ |

| 若游標卡尺本尺1 格1 ㎜,取本尺39 ㎜長作為游尺的長度,並將此長度20 等分,則此游標卡尺的最小讀數為 (1) 0.1 ㎜ (2) 0.05 ㎜ (3) 0.5 ㎜ (4) 0.02 ㎜ |

| 游標卡尺的游尺太鬆動,則應 (1) 敲擊滑道使縮小間隙 (2) 調整滑道間隙螺絲 (3) 不必調整 (4) 調整固定螺絲的鬆緊度 |

| 以游標卡尺直接量測下圖之20 ㎜尺寸,宜採用的量測方式為 (1) 深度桿量測 (2) 段差量測 (3) 外側量測 (4) 內側量測 |

| 分厘卡歸零時,發現襯筒與套筒0 點刻劃線偏量約為0.05 ㎜,此時宜先調整 (1) 棘輪 (2) 套筒 (3) 主軸固定鎖 (4) 襯筒 |

| 分厘卡歸零時,發現襯筒與套筒0 點刻劃線偏量約為0.01 ㎜,此時宜調整 (1) 襯筒 (2) 套筒 (3) 棘輪 (4) 主軸固定鎖 |

| 固定於標準檢驗台的指示量錶先以A 工件做歸零調整,再以此量錶量測B 工件,其讀值為0.05 ㎜,則此兩工件的大小關係 (1) A=B (2) B=A-0.05 (3) A=B-0.05 (4) A>B |

| 校正銑床上虎鉗鉗口與床台左右移動的平行度,宜採用 (1) 指示量錶 (2) 槓桿量錶 (3) 正弦桿 (4) 塊規 |

| 指示量錶能檢驗微小的尺寸變化,其放大機構採用【 】 放大 (1) 槓桿及齒輪組 (2) 槓桿 (3) 電路訊號 (4) 齒輪組 |

| 游標高度規不適用於 (1) 測量垂直度 (2) 劃線 (3) 加裝量錶可作高度尺寸的比較 (4) 量測高度 |

| 外分厘卡之固定鎖的作用,是限制下列何者的轉動? (1) 棘輪停止器 (2) 主軸 (3) 襯筒 (4) 卡架 |

| 一般外分厘卡的最小量測範圍是 (1) 0~10 ㎜ (2) 0~15 ㎜ (3) 0~25 ㎜ (4) 0~20 ㎜ |

| 內分厘卡測爪之量測面外形為 (1) 斜面 (2) 平面 (3) 凹面 (4) 圓弧面 |

| 工作圖上槽寬尺度20±0.01 ㎜,量測此尺度宜選用 (1) 內分厘卡 (2) 游標卡尺 (3) 深度分厘卡 (4) 外分厘卡 |

| 一般角尺的夾角是 (1) 120 度 (2) 60 度 (3) 90 度 (4) 30 度 |

| 使用角尺檢驗工件垂直度,需與下列何者配合 (1) 內分厘卡 (2) 游標卡尺 (3) 平板 (4) 外分厘卡 |

| 舊鋼尺量測不易準確,最可能的原因是 (1) 尺厚變薄 (2) 刻線改變 (3) 尺端成圓角 (4) 長度增加 |

| 使用量角器量測30 度角的工件,其補角為 (1) 60 度 (2) 70 度 (3) 120 度 (4) 150 度 |

| 指示量錶之指針歸零,最簡易之方式為 (1) 調整磁性台架的高度 (2) 旋轉錶殼 (3) 提升量錶觸桿 (4) 旋轉針盤面 |

金屬材料

| 加熱溫度低於A1 變態點的碳鋼熱處理方法為 (1) 正常化 (2) 回火 (3) 淬火 (4) 完全退火 |

from https://ref.ncl.edu.tw/%E5%AD%B8%E7%A7%91%E5%B0%88%E5%AE%B6%E8%AB%AE%E8%A9%A2%E5%B9%B3%E5%8F%B0/%E5%95%8F%E9%A1%8C%E9%81%B8%E7%B2%B9-blog/231-%E9%87%91%E5%B1%AC%E6%9D%90%E6%96%99%E4%B8%8A%E5%B8%B8%E8%A6%8B%E6%B7%AC%E7%81%AB%E3%80%81%E5%9B%9E%E7%81%AB%E3%80%81%E9%80%80%E7%81%AB%E7%AD%89%E5%B0%88%E6%9C%89%E5%90%8D%E8%A9%9E%EF%BC%8C%E8%AB%8B%E5%95%8F%E5%85%B6%E5%8A%9F%E7%94%A8%EF%BC%9F

淬火是使鋼強化的基本手段之一﹐將鋼淬火成馬氏體﹐隨後回火以提高韌性

將經過淬火的工件重新加熱到低於下臨界溫度的適當溫度﹐保溫一段時間後在空氣或水﹑油等介質中冷卻的金屬熱處理。鋼鐵工件在淬火後具有以下特點﹕得到了馬氏體﹑貝氏體﹑殘餘奧氏體(見鋼鐵顯微組織)等不平衡(即不穩定)組織﹔存在較大內應力﹔力學性能不能滿足要求。因此﹐鋼鐵工件淬火後一般都要經過回火。

作用 回火的作用在於﹕提高組織穩定性﹐使工件在使用過程中不再發生組織轉變﹐從而使工件幾何尺寸和性能保持穩定﹔消除內應力﹐以便改善工件的使用性能並穩定工件幾何尺寸﹔調整鋼鐵的力學性能以滿足使用要求。

退火( annealing)

將金屬緩慢加熱到一定溫度﹐保持足夠時間﹐然後以適宜速度冷卻(通常是緩慢冷卻﹐有時是控制冷卻)的一種金屬熱處理工藝。目的是使經過鑄造﹑鍛軋﹑焊接或切削加工的材料或工件軟化

from https://mecorner.pixnet.net/blog/post/21834113-%E6%89%8B%E6%8A%8A%E6%89%8B%E6%95%99%E4%BD%A0%E7%95%AB%E9%90%B5%E7%A2%B3%E5%B9%B3%E8%A1%A1%E5%9C%96

4. A系列溫度(6個)

A1 : 727℃ 沃斯田鐵(g) ⇌ 肥力鐵(a)+雪明碳鐵(Fe3C) (波萊鐵)

A2 : 760℃ 純鐵磁性變態(失去磁性)

A3 : 912℃ 沃斯田鐵(g) ⇌ 肥力鐵(a)

A4 : 1394℃ 沃斯田鐵(g) ⇌ d-Fe

Acm : 沃斯田鐵(g) ⇌ 雪明碳鐵(Fe3C)

A0 : 210℃ 雪明碳鐵(Fe3C)磁性變態(失去磁性)

| 要將碳鋼實施淬火前,必須將鋼料加熱至變態點溫度以上,使其產生何種組織 (1) 麻田散鐵 (2) 雪明碳鐵 (3) 沃斯田鐵 (4) 肥粒鐵 |

| 依中華民國國家標準(CNS),碳鋼規格S15C 代表此鋼料為 (1) 抗拉強度15 kg/㎜ (2) 含碳量0.15% (3) 含碳量1.5% (4) 含碳量15% |

| 鋼為鐵與碳的合金,其含碳量範圍為 (1) 0.2 ~ 2.0% (2) 0.02 ~ 2.0 % (3) 2.0 ~ 4.0% (4) 0.02 %以下 |

| 比較生鐵、熟鐵及鋼三種金屬材料的含碳量,依多寡順序何者正確 (1) 鋼>生鐵>熟鐵 (2) 生鐵>鋼>熟鐵 (3) 熟鐵>生鐵>鋼 (4) 鋼>熟鐵>生鐵 |

純鐵(含碳量在0.02-2.0%稱為鋼,

含碳量在2.0-4.3%則稱生鐵)。

| 煉鋼廠中用來將鐵礦冶煉成生鐵的設備為 (1) 轉爐 (2) 電弧爐 (3) 平爐 (4) 鼓風爐 |

| 碳鋼會產生低溫回火脆性之溫度範圍是 (1) 200~400℃ (2) 50 ~ 100℃ (3) 100~200℃ (4) 400~500℃ |

| 欲消除鋼料熱處理後的內應力,最常用的方法是 (1) 回火 (2) 正常化 (3) 退火 (4) 淬火 |

from https://zh.wikipedia.org/zh-tw/%E5%9B%9E%E7%81%AB

- 低溫回火 加熱溫度為150-250℃。淬火產生的馬氏體保持不變,但是鋼的脆性降低,淬火應力降低。主要用於工具、滾動軸承、滲碳零件和表面淬火零件等要求高硬度高強度的零件。低溫回火後的硬度一般為55-64HRC。

- 中溫回火 加熱溫度為350-500℃。回火組織為針狀鐵素體和細粒狀滲碳體(Fe3C)的混合物,稱為回火屈氏體。中溫回火能獲得較高的彈性極限和韌性,主要用於彈簧和熱作磨具回火。中溫回火後的硬度一般為35-45HRC。

- 高溫回火 加熱溫度為500-650℃。高溫回火組織為多邊形的鐵素體(ferrite)和細粒狀滲碳體(Fe3C)的混合組織,稱為回火索氏體。高溫回火為了得到強度、硬度和塑性韌性等性能的均衡狀態,主要用於重要結構零件的熱處理,如軸、齒輪、曲軸等。也常作為氮化、表面淬火的預先熱處理。高溫回火後的硬度為25-35HRC。習慣上把淬火加高溫回火的連續工藝稱為調質處理。[2]

| 在密閉爐中將中碳鋼料加熱至約800℃,再緩慢冷卻至室溫的熱處理方法稱為 (1) 正常化 (2) 回火 (3) 退火 (4) 淬火 |

退火

from https://baike.baidu.hk/item/%E9%80%80%E7%81%AB/1039313

| 可用於製作銼刀、鑽頭或鏨子等刀具的材料為 (1) 中碳鋼 (2) 高碳鋼 (3) 鑄鐵 (4) 低碳鋼 |

| 下列常見的碳鋼組織中,依硬度大小順序排列為 (1) 細波來鐵>麻田散鐵>粗波來鐵>肥粒鐵 (2) 麻田散鐵>粗波來鐵>細波來鐵>肥粒鐵 (3) 麻田散鐵>粗波來鐵>肥粒鐵>細波來鐵 (4) 麻田散鐵>細波來鐵>粗波來鐵>肥粒鐵 |

| 下列何者不是鋼料退火之主要目的 (1) 降低延性 (2) 改善切削性 (3) 降低硬度 (4) 去除內部應力 |

| 下列何種鑄鐵之組織中沒有石墨存在 (1) 延性鑄鐵 (2) 斑鑄鐵 (3) 灰鑄鐵 (4) 白鑄鐵 |

白鑄鐵又稱百口鑄鐵。這種鑄鐵中碳、矽含量較低。由於其具有很高的表面硬度和耐磨性,又稱激冷鑄鐵或冷硬鑄鐵。組織中完全沒有或幾乎完全沒有石墨的一種鐵碳合金,即主要以滲碳體形態存在

| 展性鑄鐵是將何種鑄鐵施以適當的熱處理而得 (1) 斑鑄鐵 (2) 灰鑄鐵 (3) 延性鑄鐵 (4) 白鑄鐵 |

展性鑄鐵或韌性鑄鐵。可鍛鑄鐵是由白口鑄鐵通過退火處理使滲碳體分解而得到團絮狀石墨的一種高強度鑄鐵。按退火方法不同有黑心和白心兩種類型鑄鐵。黑心可鍛鑄鐵依靠石墨化退火獲得,白心可鍛鑄鐵利用氧化脫碳退火來製取。後者已很少生產,我國主要生產黑心可鍛鑄鐵。

原文網址:https://kknews.cc/agriculture/ryprb9r.html

| 轉爐煉鋼時,生鐵中的不純物,主要是利用空氣中的何種氣體加以去除? (1) CO (2) O2 (3) N2 (4) CO2 |

| 下列材料中,硬度最低的金屬是 (1) 鋁 (2) 銅 (3) 鋼 (4) 鑄鐵 |

| 導電性最好的金屬材料是 (1) 金 (2) 銅 (3) 銀 (4) 鐵 |

金属的电阻率

银:14.71

铜:16.73

金:23.5

铝:26.55

| 下列材料中,具有較佳熔接性者為 (1) 鋁 (2) 黃銅 (3) 鑄鐵 (4) 低碳鋼 |

| 下列金屬材料中,比重最大者為 (1) 鋁 (2) 白鑄鐵 (3) 熟鐵 (4) 銅 |

常用金属材料的比重参考表 | |||

| 材料名称 | 比重(克/厘米3) | 材料名称 | 比重(克/厘米3) |

| 高速钢(含钨18%) | 8.7 | 不锈钢(含铬13%) | 7.75 |

| 纯铜(紫铜) | 8.9 | 纯镍 | 8.85 |

| 硅 | 2.33 | 铅 | 11.34 |

| 工业纯铝 | 2.71 | 锌板 | 7.2 |

| 锌阳极板 | 7.15 | 铅板 | 11.37 |

| 锡 | 7.3 | 锇 | 22.5 |

| 金 | 19.32 | 钨 | 19.3 |

| 由鐵礦、焦碳與石灰石直接熔化冶鍊而成者為 (1) 鋼 (2) 熟鐵 (3) 鑄鐵 (4) 生鐵 |

| 增加鑄鐵熔液流動性的元素是 (1) 錳 (2) 磷 (3) 矽 (4) 硫 |

流動性是鑄造合金的重要工藝性能。它是決定液態合金能否充滿鑄型

鑄鐵中的矽有助於改善鐵水的流動性。錳本身對流動性沒有太大的影響,但它的脫硫作用有利於提高流動性。硫的化合物可使鐵水的黏度增加,降低鐵水的流動性。硫錳化合物形成的夾雜應及時清除乾淨,否則這些夾雜物會產生抑制鐵水流動性的作用。磷可以生成低熔點的磷共晶,存在於晶粒之間的高磷熔液有助於殘餘鐵

原文網址:https://kknews.cc/news/lgj6zje.html

| 銼刀的長度規格指 (1) 有效銼齒的長度 (2) 全長 (3) 銼齒部份的長度 (4) 刀端到刀踵的長度 |

銼刀規格四要素: (1)長度: 指刀端至刀踵(不含柄)之長度,自100至. 400mm,. 每隔50mm一支

(1) 青銅 (2) 鋁 (3) 合金鋼 (4) 高碳鋼

(1) 粗銼 (2) 配合砂布砂光 (3) 銼硬材質 (4) 銼光

| 粗銼削鋼塊常用的銼刀,宜選用切齒之形狀為 (1) 點切齒 (2) 雙切齒 (3) 單切齒 (4) 曲切齒 |

| 一般不套木柄的銼刀是 (1) 平銼刀 (2) 什錦銼刀 (3) 方銼刀 (4) 圓銼刀 |

什錦銼根據截面形狀分為:齊頭扁銼,尖頭扁銼,三角銼、方銼,圓銼、單面三角銼、刀形銼、雙半圓銼、橢圓銼、圓邊扁銼、圓邊尖扁銼、共12種。根據銼刀的長度和直徑分為:3mm×140mm、4mm×160mm、5mm×180mm三大類

| 下列何種鋸條長度不適用於一般手弓鋸的鋸架 (1) 250 ㎜ (2) 300 ㎜ (3) 500 ㎜ (4) 200 ㎜ |

(1) 暫停 (2) 加快 (3) 不變 (4) 減慢

在鑽孔開始與結束時,進給量應降低1/3 。

(1) 成反比 (2) 成正比 (3) 平方成反比 (4) 平方成正比

| 砂輪機之右側砂輪主軸,鎖固砂輪之螺帽,其旋向為 (1) 與砂輪旋轉方向無關 (2) 左旋 (3) 左右旋皆可 (4) 右旋 |

先說說左旋螺紋都用在什麼地方,在有些往右高速旋轉的部位就一定要用左旋螺絲,因為在機械做順時針往右旋轉運動的過程中右旋螺絲可能會鬆動,而左旋螺絲則會越來越緊。例如砂輪機上緊固砂輪片的螺絲為左旋螺絲;自行車的腳踏板芯軸螺絲;保證右旋習慣的地方--工具機進給絲槓等等這些地方都是用左旋螺絲。

原文網址:https://kknews.cc/news/853mmpn.html

| 砂輪機常用的砂輪修整工具為 (1) 砂輪修整器 (2) 鑽石砂輪 (3) 廢車刀 (4) 廢砂輪 |

修整器修过之砂轮,只是修圆、修平,砂轮表面不锐利,需以白油石出刃,才会锐利,方可研

| 使用往複式鋸床鋸切材料,按起動開關時,鋸條的位置宜 (1) 遠離材料 (2) 任意位置均可 (3) 在材料稍上方 (4) 接觸材料 |

| 活動扳手之大小規格,通常以下列何者來表示? (1) 總長度 (2) 總重量 (3) 柄部長度 (4) 最大開口尺寸 |

可調整式開口扳手。 其開口和桿柄成22.5度的角度,一般係以桿柄長度訂定規格。 規格如下:150mm、200mm、250mm、300mm、375mm、450mm

| 虎鉗大小規格係指其 (1) 材質種類 (2) 鉗口寬度 (3) 重量大小 (4) 鉗口行程 |

| 虎鉗型號 | 爪寬 | 手持操作夾持力 |

|---|---|---|

| WP53100 100 | 100 | 15-17.5 |

| WP53100 120 | 120 | 25-30 |

| WP53100 140 | 140 | 30-35 |

| WP53100 160 | 160 | 35-40 |

| 二支長度分別為200 ㎜及250 ㎜的粗銼刀,其銼齒粗細 (1) 相同 (2) 短者較粗 (3) 與長度無關 (4) 長者較粗 |

| 手工鋸切軟鋼較適當的鋸切速度約為 (1) 10~20 次/分 (2) 70~80 次/分 (3) 30~40 次/分 (4) 50~60 次/分 |

| 所謂18 齒鋸條是指多少長度內有18 齒 (1) 25.4 ㎜ (2) 20 ㎜ (3) 10 ㎜ (4) 100 ㎜ |

| 鑽孔結果,其孔徑擴大之原因為 (1) 鑽唇間隙角太小 (2) 鑽唇角過大 (3) 鑽唇長度不同 (4) 鑽頭太鈍 |

| 鑽孔時,鐵屑只有單邊(槽)排出,另一邊完全不排出,其主要原因為鑽頭 (1) 兩鑽唇半形不相等 (2) 鑽唇角太大 (3) 兩切刃長不等 (4) 鑽唇間隙角太大 |

| 鑽頭常用之鑽唇間隙角範圍為 (1) 8°~12° (2) 5°~7° (3) 16°~20° (4) 13°~15° |

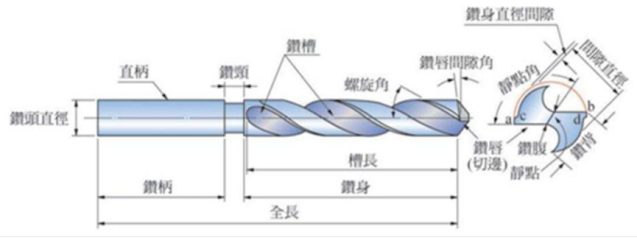

| 一般在鑽削低碳鋼時,麻花鑽頭的螺旋角宜選用 (1) 34 度 (2) 45 度 (3) 25 度 (4) 15 度 |

原文網址:https://read01.com/ePMjLom.html

| 高速鋼鑽頭鑽削中碳鋼時,宜選用的鑽削速度為 (1) 35m/min (2) 15m/min (3) 45m/min (4) 25m/min |

| 鑽削黃銅或木材時,如鑽頭折斷可能原因為 (1) 鑽唇間隙角太大 (2) 鑽頭太大 (3) 鑽屑阻塞鑽槽 (4) 鑽速過快 |

| 下列何者是使用鑽模鑽孔的優點 (1) 須鑽導孔 (2) 須劃線 (3) 須打中心 (4) 適合大量生產 |

from https://www.jendow.com.tw/wiki/%E9%91%BD%E6%A8%A1

鑽模(drilling jig),引導刀具在工件上鑽孔(見鑽削)或鉸孔(見鉸削)用的工具機夾具。

鑽模的定義

| #100 號的砂係表示由何種大小的篩子所篩出? (1) 每1cm2 中有100 個篩孔 (2) 每25.4 ㎜中有100 個篩孔 (3) 每1cm 中有100 個篩孔 (4) 每25.4 ㎜2 中有100 個篩孔 |

| A-36-L-5-V-23 之砂輪規格中,5 代表 (1) 組織密度 (2) 磨料粒度 (3) 結合材料 (4) 結合度 |

| 鋸條鋸齒不易卡住鋸槽是藉由 (1) 鋸齒之齒數 (2) 鋸齒刃之排列方式 (3) 鋸條的材質 (4) 鋸條的長度 |

| 車床導螺桿螺距6 ㎜,擬切削4 ㎜之螺紋,若主軸端柱齒輪選用32 齒,則導螺桿端齒輪為 (1) 64齒 (2) 72 齒 (3) 48 齒 (4) 56 齒 |

4/6 = 32/48

| 正常情況下,車床上切削灰鑄鐵時,切屑的形狀為 (1) 碎片狀 (2) 短螺旋形 (3) 長條形 (4) 長螺旋形 |

灰鑄鐵(英語:Gray iron),是鑄鐵材料中的一種。灰口鑄鐵中所含的碳具有片狀石墨的微觀結構[1]。由於片狀石墨的存在,其形成的斷口呈現灰色,因此得名。[2]按重量計算,灰口鑄鐵是最常見的鑄鐵和最廣泛使用的鑄造材料。[3]灰口鑄鐵一般用於更看重部件的剛度而非其抗拉強度的場合,例如內燃機、氣缸體、泵、外殼、閥體、電器箱和裝飾品。灰口鑄鐵具有較高的熱導率和比熱容

| 調水油切削劑之散熱性良好並有潤滑效果,其溶液是由水與油脂混合而成,水是油的多少倍 (1) 150~200 (2) 1~5 (3) 10~100 (4) 200 以上 |

稀釋比例為1:30 ~ 1:40。

調乳化液時,切記將油加入水中,而不可將水加入油中。

| 下列何者不是銑床規格的表示法 (1) 可裝銑刀之數量 (2) 床台的縱向移動距離 (3) 銑床刀軸的大小 (4) 主軸孔錐度 |

| 鬆緊外六角螺帽宜選用 (1) 開口扳手 (2) 管鉗扳手 (3) 扭力扳手 (4) 活動扳手 |

| 鋼質手錘的規格依 (1) 手柄材質 而定 (2) 手柄長度 (3) 錘頭重量 (4) 錘頭尺寸 |

手錘的規格以錘頭的重量來分,有0.25kg、0.5kg和1kg等幾種

| 用手弓鋸鋸切直徑25 ㎜的高碳鋼時,宜選用的鋸條齒數為每25.4 ㎜有 (1) 24 齒 (2) 10 齒 (3) 32 齒 (4) 18 齒 |

粗齒(14T) / 中齒(18T) / 細齒(24T)

from https://www.jendow.com.tw/wiki/%E9%8B%B8%E5%89%B2

鋸條的粗細應根據加工材料的硬度、厚薄來選擇。

鋸割軟的材料(如銅、鋁合金等)或厚材料時,應選用粗齒鋸條,因為鋸屑較多,要求較大的容屑空間。

鋸割硬材料(如合金鋼等)或薄板、薄管時、應選用細齒鋸條,因為材料硬,鋸齒不易切人,鋸屑量少,不需要大的容屑空間;鋸薄材料時,鋸齒易被工件勾住而崩斷,需要同時工作的齒數多,使鋸齒承受的力量減少。

鋸割中等硬度材料(如普通鋼、鑄鐵等)和中等硬度的工件時,一般選用中齒鋸條。

| 往複式鋸床鋸切鋼管時,宜選用的鋸條齒數為每25.4 ㎜有 (1) 8~10 齒 (2) 4~6 齒 (3) 10~12 齒 (4) 6~8 齒 |

| 使用往複式鋸床鋸切直徑100 ㎜低碳鋼時,宜選用的鋸條每25.4 ㎜有 (1) 14 齒 (2) 18 齒 (3) 8 齒 (4) 24 齒 |

| 往複式鋸床鋸切鋁塊時,宜選用的鋸條齒數為每25.4 ㎜有 (1) 8~10 齒 (2) 6~8 齒 (3) 10~12 齒 (4) 4~6 齒 |

| 往複式鋸床若使用高速鋼鋸條來鋸切高碳鋼材料時,宜選用的每分鐘衝程數為 (1) 150 (2) 135 (3) 60 (4) 10 |

| 夾持直徑50 ㎜之長圓管在鑽床上鑽孔,宜選用 (1) C形夾及角板 (2) V形枕及壓板 (3) 鯉魚鉗 (4) 平行夾 |

| 大型工件的鑽孔宜選用 (1) 直立式鑽床 (2) 桌上型鑽床 (3) 多軸鑽床 (4) 旋臂鑽床 |

| 砂輪機上常用的砂輪形狀為 (1) 平直形 (2) 盆形 (3) 環形 (4) 盤形 |

from http://onlinetest1-1.slhs.tp.edu.tw/bestcontent.asp?examid=t18300

| 方鍵5×5×20 ㎜,其中20 表示鍵之 (1) 長度 (2) 深度 (3) 寬度 (4) 高度 |

FROM https://prospect-bearing.com.tw/mechanical%20-principle/pdf/%E7%AC%AC%E5%9B%9B%E7%AB%A0-%E9%8D%B5%E8%88%87%E9%8A%B7-%E6%A9%9F%E4%BB%B6%E5%8E%9F%E7%90%86.pdf

平鍵與方鍵之規格以寬度×高度×長度表示,方 鍵及平鍵之標準尺寸如表4-1所示。 公稱尺寸 適應軸徑 鍵之尺寸 鍵槽之尺寸 長 度

| 可傳遞最大動力,且能在軸上滑行的鍵為 (1) 平鍵 (2) 半月鍵 (3) 栓槽鍵 (4) 鞍形鍵 |

| 具有自動調心功能的鍵為 (1) 半月鍵 (2) 斜鍵 (3) 鞍形鍵 (4) 滑鍵 |

| 平鍵8×6×25 ㎜,其中6 表示鍵之 (1) 寬度 (2) 長度 (3) 高度 (4) 深度 |

| 半圓鍵6×22 ㎜,其中22 表示鍵之 (1) 寬度 (2) 高度 (3) 半徑 (4) 直徑 |

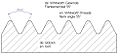

| 常見之鋸齒螺紋的螺紋角度為 (1) 60° (2) 30° (3) 45° (4) 55° |

螺紋角也稱牙型角,是螺紋側面的夾角[1],是螺紋幾何形狀的決定因素之一。

| 名稱 | 符號 | 角度 | 截面 | 標準 |

|---|---|---|---|---|

| 大多數的V形螺紋 (包括ISO,NPT和UTS) | M | 60° |  | DIN 13 / ISO ? / ASME / ANSI ? |

| 惠特沃思螺紋 | W | 55° |  | DIN 49301 / BS ? |

| 管螺紋 | G | 55° |  | DIN / BS / EN / ISO 228-1 / ISO 7-1 |

| 管螺紋 | NPT | 60° | ASME B1.20.-1983通用管螺紋,英制 | |

| 圓螺紋[2][3][4] | Rd | 30° |  [5] [5] | DIN 405 / DIN 20400 |

| 梯形螺紋 [6] | 29° |  | ASME / ANSI B1.5-1988 [7] | |

| 公制梯形螺紋 [1] | Tr | 30° |  | DIN 103 |

| 鋸齒螺紋 | S | 45° |  | DIN 2781 |

| 德國偏梯形螺紋 | S | 30° |  | DIN 513 |

| 外徑32 ㎜、節距4 ㎜之方螺紋,其牙深為 (1) 1.5 ㎜ (2) 4 ㎜ (3) 2 ㎜ (4) 3 ㎜ |

| 高壓管接頭所用的螺紋為 (1) 三角螺紋 (2) 梯形螺紋 (3) 方形螺紋 (4) 錐形管螺紋 |

| 適用於溫差變化大,且不易施工之管路接頭為 (1) 對接熔接管接頭 (2) 伸縮管接頭 (3) 螺紋接合管接頭 (4) 凸緣管接頭 |

PE管熱熔對焊法熱熔對接(Butt Fusion,Butt Welding):一種最基本,也是最常見的HDPE管施工方式,需使用切削熱熔焊接機(Butt Fusion Machines),廣泛使用在各種口徑的HDPE管對接、特別是用於各種角度的HDPE管接頭製作、潛鑽工法接合、加壓管路施工等,接合處耐壓、抗拉力強度不低於原管,良好的施工品質可有效降低接頭處滲漏的可能性,也是最節約施工成本的HDPE管接合方式。

| 管路之永久接頭的接合方式是 (1) 螺紋連接 (2) 鉚接 (3) 熔接 (4) 嵌合凸緣連接 |

| 依據CNS 標準之公制螺紋配合等級,5g-6H 為 (1) 中配合 (2) 粗配合 (3) 細配合 (4) 精配合 |

| 腳踏車鏈輪上用的鏈條是 (1) 套環鏈條 (2) 栓接鏈條 (3) 塊狀鏈條 (4) 滾子鏈條 |

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

![[QC工具]柏拉圖分析 (Pareto Chart)介紹 [QC工具]柏拉圖分析 (Pareto Chart)介紹](https://www.researchmfg.com/wp-content/uploads/2020/Pareto_Chart_ResearchMFG.png)

留言

張貼留言